Autor: comtem-changkong

V průmyslovém prostředí je ochrana horkých izolačních systémů nezbytná pro energetickou účinnost a ochranu potrubí. Je nezbytné zabránit pronikání vlhkosti do izolačního systému. Ta může ovlivnit výkonnost izolačního systému a přispět ke korozi pod ním ležících trubek, nádob, přírub, ventilů a dalších. Kromě toho musí povlak odolný proti povětrnostním vlivům „dýchat“, aby umožnil únik vlhkosti přítomné v systému. Právě zde nabízejí prodyšné nátěry značky FOSTER® řešení.

Problém vlhkosti v tepelné izolaci

V tepelně izolačních systémech je kontrola pronikání vlhkosti nesmírně důležitá. Vlhkost a voda mohou pronikat do izolačního systému a způsobovat problémy. Kromě ztráty výkonnosti může vlhkost nebo voda přispět také ke korozi pod nimi ležících trubek, nádrží, přírub, ventilů a dalších součástí. To může vést k nákladným opravám a údržbě a dokonce ohrozit bezpečnost. Z hlediska tepelné ochrany poskytují povlaky FOSTER® proti povětrnostním vlivům kompletní ochranu bez švů, překryvů nebo spojů, které mohou způsobit krátkodobé nebo dlouhodobé poruchy. To je důležité zejména u ohybů, T-spojů, nádrží a dalších složitých tvarů. Povlaky FOSTER® odolné proti povětrnostním vlivům poskytují úplnou ochranu proti atmosférickým podmínkám, a přidání dalšího opláštění je volitelné.

Součásti tepelně izolačních systémů

Tepelněizolační systémy se skládají z několika vrstev, které zabraňují pronikání vlhkosti a vody a optimálně chrání potrubí:

- Lepidlo: Pokud je třeba vláknitou izolaci nebo kalcium silikát připevnit na horký povrch, používá se lepidlo HT Silicate Adhesive 1000. Při nižších teplotách může lepidlo ve spreji FOS-STIK™ (aerosolové lepidlo) zajistit jednoduché, čisté a pevné spojení s různými materiály.

- Izolace: Izolační vrstva se nanáší na lepidlo, např. na PIR, PUR nebo pěnové sklo.

- Vyztužení: K vyztužení a upevnění izolovaných úseků potrubí se používá filamentová páska, podélně vyztužená páska se skleněnými vlákny.

- Ochrana proti povětrnostním vlivům: Na vnější povrch izolace se ve dvou vrstvách nanese nátěr FOSTER® chránící před povětrnostními vlivy. Před nanesením druhé vrstvy se do první vrstvy zabalí výztuž, například Scrimtex nebo Mast-A-Fab. Často se používají různé barvy, aby se zajistilo, že žádná oblast nebude vynechána.

- Povrch: Kovové opláštění není u tepelně izolačních systémů obecně nutné, protože povlak FOSTER® již zajišťuje vodotěsnost. Pokud se však kovové opláštění použije jako vnější obklad nad izolací, přesahy se utěsní pružným parotěsným tmelem Foster 95-44.

Podpora a poradenství v oblasti tepelně izolačních systémů

Tento článek se zabývá osvědčenými postupy pro většinu situací. Nabízíme však i další izolační materiály pro horké aplikace, jako je dvousložková PU pěna a různé izolační pláště. Pro konkrétnější informace a technickou podporu kontaktujte náš tým. Na základě našich technických materiálů pro izolační ochranu vám můžeme poradit s konkrétními detaily a aplikacemi.

V minulosti se používalo mnoho materiálů obsahujících azbest, zejména ve stavebnictví, ale také v zařízeních a na lodích. Azbest byl levný, pevný a odolný materiál, který byl také odolný vůči základům a vysokým teplotám. Dnes je známo, že vdechování nebo polykání azbestových vláken je nebezpečné a představuje velké zdravotní riziko. Proto je nezbytné azbest sanovat nebo konzervovat bezpečným a účinným způsobem. Více informací o různých řešeních, která společnost Temati nabízí pro zapouzdření nebo odstranění azbestu, se dočtete v tomto článku.

Co je azbest a kde se vyskytuje?

Azbest je souhrnné označení pro přirozeně vzniklé minerály s vláknitou strukturou. Existují tři druhy azbestu: bílý azbest (chryzotil), modrý azbest (krocidolit) a hnědý azbest (amozit). Více než 80 % azbestu se v Nizozemsku zpracovává na azbestocementové výrobky, jako jsou vlnité plechy a vodovodní trubky. Kromě toho se azbest vyskytuje i v dalších aplikacích, např:

- Izolační materiál

- Ohnivzdorné desky

- V těsnění a filtrech chemického a potravinářského průmyslu

Sanace nebo konzervace azbestu?

Zpracování materiálu obsahujícího azbest zahrnuje několik možností. Azbest může být zcela sanován (odstranění) nebo konzervován (zapouzdření a úprava). Při určování správného postupu zpracování azbestu se zvažuje několik faktorů, včetně stavu materiálu obsahujícího azbest, místa, zamýšleného využití prostoru, rizik expozice a platných předpisů. Pro informované rozhodnutí, zda materiál sanovat, nebo konzervovat, je nezbytné provést důkladnou inventarizaci a posouzení azbestu.

- Sanace azbestu se obvykle volí v situacích, kdy je materiál poškozený, opotřebovaný nebo silně zvětralý. Sanaci lze rovněž upřednostnit v případech, kdy existuje vysoké riziko rozptýlení vláken a expozice. Cílem sanace azbestu je úplné odstranění materiálu z prostředí, aby se eliminovala zdravotní rizika. To vyžaduje pečlivý postup, který je v souladu s platnými předpisy a bezpečnostními normami.

- Konzervace azbestu může být vhodnou možností, pokud je materiál v dobrém stavu, není poškozen a riziko šíření vláken je nízké. Namísto úplného odstranění jej pak lze zakonzervovat. To zahrnuje zapouzdření materiálu a jeho povrchovou úpravu speciálními nátěry nebo tmely. Proces zapouzdření vyžaduje přesnou aplikaci vhodných produktů a pravidelný monitoring, aby se zajistilo, že zapouzdřený materiál obsahující azbest zůstane neporušený.

Různá řešení

Společnost Foster® Products Corporation je mezinárodním průkopníkem a lídrem na trhu v oblasti vývoje produktů pro sanaci azbestu. Jako výhradní distributor společnosti Foster® v Evropě nabízí Temati komplexní sortiment specializovaných výrobků pro zapouzdřování a sanaci materiálů obsahujících azbest.

· Impregnační prostředek k zapouzdření azbestu

Konzervace nebo zapouzdření azbestu zajišťuje, že azbestová vlákna jsou uzavřena a nemohou se po vytvrzení uvolnit. K tomuto účelu jsou k dispozici různé impregnační prostředky a nátěry, přičemž se rozlišuje mezi penetračním impregnačním prostředkem a izolačním tmelem.

- Foster 32-20, 32-21 a 32-22 jsou jednosložkové azbestové impregnační prostředky, které pronikají hluboko do porézních materiálů obsahujících azbest. Zasychá na pevnou hmotu odolnou proti poškození, která zabraňuje uvolňování azbestových vláken.

- Foster 32-80 je přemosťující nátěr, který po zaschnutí vytváří pevný a pružný povlak, který zabraňuje uvolňování vláken. Tento nátěr se používá také po odstranění azbestu na stěnách a stropech.

- Foster 30-52 Fireflex je preferovaným produktem pro venkovní aplikace, kde je vyžadován vynikající azbestový izolační materiál. Alternativa Foster 32-80 odolná proti plísním a UV záření.

· Produkty pro sanaci azbestu

Foster 32-60 je speciálně navržen tak, aby usnadnil odstraňování materiálů obsahujících azbest z různých podkladů. Tento azbestový impregnační prostředek připravený k použití snadno „smáčí“ jednotlivá vlákna (také vlákna ve vzduchu) a zachycuje je. Poté lze azbest odstranit bez uvolňování volných vláken do ovzduší, a tedy s menším rizikem vdechnutí škodlivé látky. Impregnační prostředek na azbest Foster 32-60 je navíc účinný i jako prostředek k uzamykání zbytkových vláken.

· Nátěry k zapouzdření zbytkových azbestových vláken

Po odstranění azbestu je velmi důležité zbývající vlákna uzavřít, aby se zabránilo jejich dalšímu šíření a expozici. I po pečlivém odstranění azbestu mohou být stále přítomna malá azbestová vlákna. Uzavřením zbytkových vláken se zachytí, což zajistí, že se nebudou moci znovu šířit. Jde o zásadní krok k minimalizaci rizik spojených s azbestem.

Jedním z produktů, které lze použít k zapouzdření, je Foster 32-80. Jedná se o speciální nátěr, který lze aplikovat na stěny a stropy. Po zředění vodou jej lze účinně použít i k uzamčení zbývajících vláken na trvalých i dočasných površích. Kromě toho lze k utěsnění zbývajících azbestových vláken použít také azbestový impregnační prostředek Foster 32-22.

Bezpečnost především!

Ačkoli se odstranění a konzervace azbestu může zdát jednoduchá, správné zapouzdření (zbývajících) vláken je velmi důležité, aby se zabránilo dalšímu šíření a expozici azbestovým vláknům. Vdechování volných azbestových vláken je totiž hlavním nebezpečím azbestu. Tato vlákna mohou způsobit vážné zdravotní problémy, jejichž příznaky se mohou projevit až 40 let po expozici. Mezi vážné následky expozice azbestu patří plicní onemocnění, jako je azbestóza a mezoteliom, vzácná forma rakoviny, která postihuje pohrudnici nebo pobřišnici. Při práci s materiály obsahujícími azbest nebo v jejich blízkosti je proto nezbytné dodržovat přísná bezpečnostní opatření a dostatečně se chránit před možnou expozicí azbestovému prachu.

Spojte se s námi

Hledáte výrobek pro konzervaci nebo sanaci azbestu? Nebo máte ještě otázky k některému z uvedených řešení? Náš specializovaný tým je připraven zodpovědět všechny vaše otázky a společně najít správné řešení pro vaši situaci s azbestem!

Vzhledem k tomu, že izolační materiály jsou instalovány na delší dobu, jsou vyžadovány účinné, trvanlivé a životnosti odolné systémy, stejně jako plány pravidelných kontrol. Izolace zařízení a potrubí je důležitým faktorem při snižování spotřeby energie a souvisejících emisí CO2. V průmyslu však vyvolává velké obavy kvůli korozi pod izolací (CUI).

CUI je totiž obtížně kontrolovatelný jev, který je často také obtížné odhalit. Míra degradace také závisí na mnoha faktorech. Koroze pod izolací se vyskytuje v celém světovém zpracovatelském průmyslu a může vést k závažným a nežádoucím poruchám. Prevence koroze vyžaduje nejen aplikaci vhodných nátěrů, ale také včasnou detekci koroze pod izolací. Níže jsou uvedeny některé výrobky jako příklady:

- Kontrolní otvory pro izolaci

- Těsnicí materiály a nátěry

- Ochrana příruby

- Vypouštěcí zátky

- Mechanická ochranná vrstva distančního systému

• Kontrolní otvory pro izolaci

Pro kontrolu izolovaných potrubí, nádob, nádrží a zařízení je někdy vhodnější namísto odstraňování částí izolace instalovat revizní zátku. Inspekční zátky umožňují provádět opakované nedestruktivní kontroly (NDT) nebo kontroly CUI bezpečně a s minimální expozicí prostřednictvím uzavíratelných vstupů. Protože inspekční zátka těsní, zachováte si těsnění odolné proti povětrnostním vlivům, které chrání izolaci. Navíc jsou zátky vyrobeny ze silikonové pryže, díky čemuž jsou odolné i vůči vysokým teplotám, mechanickému poškození, povětrnostním vlivům a UV záření.

• Těsnicí materiály a nátěry

Možnost úplného utěsnění izolačního systému je jedním z nejúčinnějších způsobů, jak zabránit korozi pod izolací. Utěsnění švů a tvarovek v izolačních materiálech v systémech studené izolace, jako je vícekomorové sklo, polyuretan, polyisokyanurát, vyžaduje parotěsný tmel. Foster 95-50 Flextra® Sealant a Foster 30-45 Foamseal® Sealer vytvářejí ve švech izolačního materiálu pružný nárazník. Tyto tmely Foster se nesmršťují ani nepraskají. Dokonce ani při opakovaných cyklech střídání vysokých a nízkých teplot, např. v důsledku uvádění do provozu a vyřazování z provozu.

Foster 95-44 Elastolar Sealant se používá mimo jiné k parotěsnému utěsnění spár a přesahů v hliníkových obkladech. Elastolar Sealant je pružný parotěsnicí tmel na bázi butylu a elastomeru. Tento elastický povlak vytváří bezešvou a povětrnostním vlivům odolnou membránu, která zabraňuje pronikání vody. Tmel má navíc dobrou odolnost vůči vysokým a nízkým teplotám, díky čemuž je vhodný pro kryogenní i tepelně izolační systémy.

• Ochrana příruby

Prostor mezi přírubami je obtížně přístupný, což ztěžuje údržbu. Vysoké riziko netěsnosti těsnění je proto důvodem, proč příruby neizolovat. Z hlediska energetických ztrát to není žádoucí volba. Netěsnosti způsobené oslabenými šrouby přírub mohou navíc nakonec vést ke korozi pod izolací nebo ještě hůře; hrozí nebezpečí požáru a výbuchu.

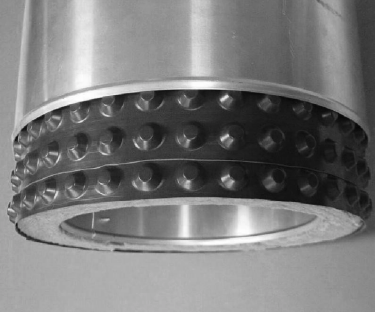

Přírubový pás se obecně používá k detekci netěsností v přírubových spojích, ale poskytuje také osobní ochranu v případě tzv. „rozstřiku“. V systémech studené/kriogenní izolace se přírubové pásy označují také jako „čichací pásy“. Nerezový přírubový pás Protectem Flangebelt™ s trubkou pro detekci netěsností nejenže zabraňuje pronikání vlhkosti z netěsností do izolace a způsobování CUI.

Přírubový pás Protectem Flangebelt™ zůstává pod izolací a umožňuje izolovat celý systém. Pokud závěrečná zkouška odhalí, že někde v přírubovém spoji je netěsnost, stačí izolaci odstranit pouze tam. Po vyřešení netěsnosti je třeba znovu izolovat pouze tento přírubový spoj, což vede k vysokým úsporám nákladů.

• Vypouštěcí zátky

Z různých příčin může do izolace stále pronikat voda nebo vlhkost, což nakonec vede ke zhoršení tepelných vlastností a počínající korozi (C.U.I.). Po instalaci vypouštěcích zátek do vnějšího pláště může voda nebo vlhkost, která se dostane do izolačního systému, bez překážek odtékat nebo se odpařovat. Vypouštěcí zátka Temati zajišťuje suchou izolaci a prodlužuje tak životnost instalace. Odvodňovací zátky se snadno instalují a přizpůsobují se tloušťce izolace. Pro prostředí s vysokými požadavky na chování při požáru dodává Temati nehořlavé drenážní zátky TN5™.

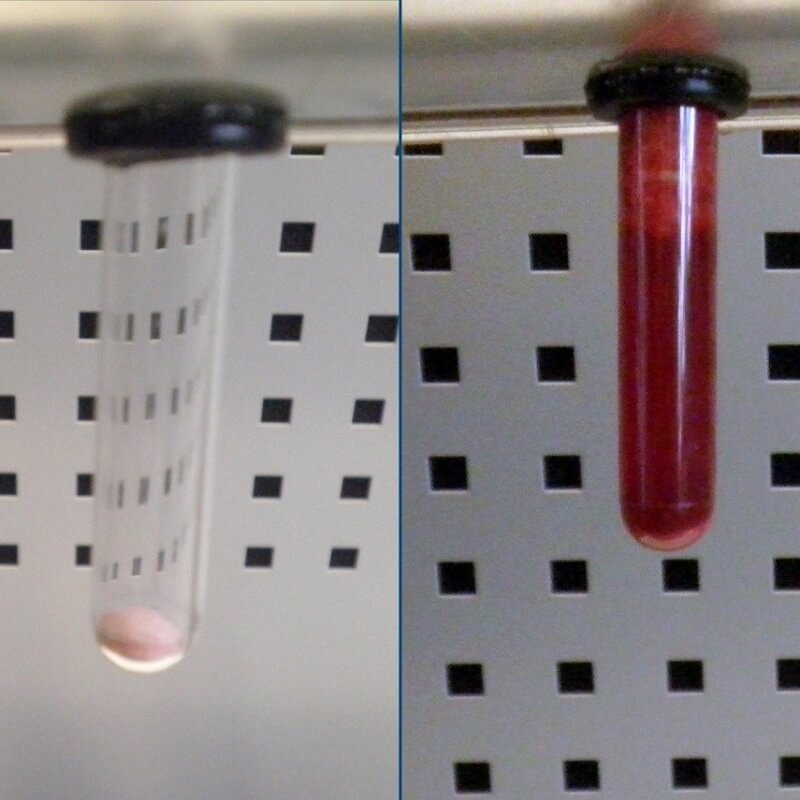

Dalším způsobem, jak zjistit přítomnost vody a/nebo vlhkosti v izolačním systému, může být použití indikátorů vody Temati Drainplug Water Indicators (TWI) v kombinaci s jinými formami NDE kontrol. Tím se snižují rizikové oblasti a vizuální kontroly lze plánovat hospodárněji. Indikátor vody reaguje na všechny kapaliny. Jeho primární funkcí je indikovat přítomnost kapalin v důsledku: vniknutí vody, úniku a kondenzace.

• Mechanická ochranná vrstva distančního systému

Jak již bylo zmíněno, k CUI může dojít, když se vlhké a nasycené izolační materiály dostanou do kontaktu s potrubím nebo zařízením (podkladem). Z hlediska prevence koroze je nejlogičtějším řešením odpojení izolace od podkladu. Osvědčená metoda se nazývá bezkontaktní. Toho lze snadno dosáhnout použitím distančních podložek nebo speciálně navržených kroužků, jak je uvedeno níže.

Z hlediska tepelné izolace však může docházet k jevu komínového efektu, který může vést k dalším tepelným ztrátám. Bezkontaktní systém by proto měl být ve fázi návrhu pečlivě zvažován.

Dalším systémem popsaným v příručce CINI je vytvoření vzduchové dutiny na vnější straně izolačního systému. Použitím fólie s hroty, jako je Temafol, se obklad/plášť oddělí od izolačního materiálu. Tím se v dutině vytvoří průvan, který umožňuje odpařování vlhkosti. A protože v tomto systému je obklad/plášť vždy chladnější, může vlhkost kondenzovat na vnitřní straně obkladu a volně odtékat ze systému.

Dotazy nebo kontakt?

Máte-li technické nebo obchodní dotazy týkající se výrobků pro ochranu proti korozi pod izolací nebo jiných našich řešení, kontaktujte nás. Rádi se společně s vámi zamyslíme nad nejúčinnějším řešením izolace ve vaší situaci.

Systém studené izolace se skládá z kombinace následujících hlavních komponentů:

- Izolační materiál PIR

- Izolační materiál pěna a vločky skelné vaty pro kryogenní aplikace

- Primární a sekundární parozábrany

- Pružné samolepicí pásky a kovové fólie

- Smršťovací klouby a související ochranný systém

- Parotěsné nátěry

- Těsnicí materiál pro kryogenní aplikace

- Kovový plášť s kovovými pásky a těsnicí hmotou pro utěsnění švů

Izolační materiál – polyisokyanurátová tuhá pěna (PIR)

Vlastnosti tuhé polyisokyanurátové pěny jsou uvedeny v minimálních požadavcích shrnutých v CINI 2.7.01. Hlavní požadavky jsou uvedeny níže, jinak je minimální odkaz na CINI 2.7.01.

Složení podle normy ASTM C591

- Tuhá polyisokyanurátová (PIR) pěna, vyrobená s hnacím plynem bez obsahu CFC/HCFC.

- Struktura pěny: maximálně uzavřené buňky (> 90 % podle EN ISO 4590 – ASTM D2856).

Vlastnosti tuhé PIR pěny

- Teplotní rozsah: od -200 °C do +120 °C,

- Měrná hmotnost (EN ISO 845 – ASTM D1622): minimálně 40 kg/m3 a maximálně 52 kg/m3,

- Součinitel tepelné vodivosti pro nestárnoucí pěnu (EN 12667 – ASTM C177): max. 0,021 W/mK při +20 °C a max. 0,016 W/mK při -160 °C,

- Součinitel tepelné vodivosti pro stárnoucí degradovanou pěnu (hodnota určená pro dimenzování tlouštěk): 0,025 W/Mk pro průměrnou teplotu -65 °C,

- Uzavřené buňky (EN ISO 4590 – ASTM D2856): více než 90 %,

- Nasákavost (ISO 2896 – ASTM D2842): max. 5 % objemových,

- Propustnost pro vodní páru (ASTM E96, postup A – ISO 1663): 30 (+/-10) g/(m2.24h) při 23 °C a 85% relativní vlhkosti,

- Obsah chloridů (ASTM C871): max. 60 mg/kg.

- Minimální pevnost v tlaku (EN 826 – ASTM D1621): vyšší než (250 kPa a 200 kPa).

- Minimální pevnost v tahu (ASTM D1623) vyšší než (420 kPa a 320 kPa),

- Rozměrová stálost (EN 1604): menší nebo rovna 1 %,

- PH: 6 > 7,

- Pěna by měla být chráněna před dlouhodobým vystavením UV záření.

Klasifikace hořlavosti a reakce na oheň

- Teplotní index EN ISO 4589-3: nad 390 °C.

- Klasifikace chování při požáru: kategorie A2 nebo B podle normy NF EN 13501 (euro třída – nízká hořlavost), požadavky na zkoušku reakce na oheň:

- Kategorie M1 podle NF P92 501;

- Kategorie B1/B2 podle DIN4102 (vertikální hoření).

Izolační materiál – volná minerální vlna pro kryogenní aplikace

Vlastnosti minerální vlny pro kryogenní aplikace. Použití vyhrazeno pro smršťovací spoje a specializované části izolačního systému, jako jsou ventily, příruby atd:

- Volná kamenná/skleněná vlna pro kryogenní aplikace,

- Součinitel tepelné vodivosti mezi 0,017 a 0,022 W/m.K při -170 °C, který musí být uveden v nabídce dodavatele,

- Přijatelný teplotní rozsah -200 °C až +120 °C, který bude uveden v nabídce zhotovitele,

- Žádné organické pojivo,

- Hustota: bude uvedena v nabídce zhotovitele,

- Maximální komprese při použití: 50%,

- Minimální požadované chování při požáru: A2 (M0).

Primární parotěsná zábrana

Charakteristiky primární parotěsné zábrany jsou uvedeny v minimálních požadavcích shrnutých v oddíle 4.4.21 datového listu CINI 1.3.02 a datového listu CINI 1.3.53. Hlavní požadavky jsou uvedeny níže:

- Tato primární parozábrana se skládá ze dvou vrstev elastomerového povlaku, který je ve druhé vrstvě vyztužen tkaninou ze skelných vláken.

Pokud jde o nátěr použitý jako parotěsná zábrana:

- Elastomerní nátěr na bázi rozpouštědel podle technické specifikace CINI 3.2.03,

- Přípustný rozsah teplot -50 °C až +100 °C,

- Propustnost pro vodní páru, max. 0,001 g/m2.h.mm Hg (podle postupu E ASTM E96),

- Obsah chloridů (ASTM C871): max. 90 ppm,

- Index rozptylu plamene (ASTM E84): méně než 7.

Pokud jde o tkaninu ze skelných vláken:

- Skleněná tkanina, typ a provedení doporučené dodavatelem nátěru,

- Tkanina a počet nití na délku, které je třeba specifikovat,

- Hmotnost na jednotku plochy v g/m2, kterou je třeba uvést,

- Minimální požadované chování při požáru: A2 (M0).

Sekundární parotěsná zábrana

Vlastnosti sekundární parotěsné zábrany jsou uvedeny v minimálních požadavcích shrnutých v datovém listu CINI 3.3.10. Hlavní požadavky jsou uvedeny níže:

- Třívrstvá konstrukce z polyesterové fólie / hliníkové fólie / polyesterové fólie,

- Přípustný teplotní rozsah -60 °C až +120 °C,

- Propustnost pro vodní páru, max. 10×10-6 g/m2.h.mm Hg (ASTM E96, postup E),

- Minimální tloušťka: 12 mikronů polyesterové fólie a 25 mikronů hliníkové fólie, celková tloušťka minimálně 50 mikronů,

- Hmotnost na jednotku plochy větší než 100 g na m2,

- Pevnost v tahu, min. 100 MPa,

- Pevnost v roztržení (Elmendorf), min. 400 g/mm.

Pružné samolepicí pásky a kovové fólie

Páska vyztužená skleněnými vlákny

První vrstva tuhé PIR pěny na straně trubky a všechny mezivrstvy téže pěny by měly být upevněny páskou podle technické specifikace CINI 2.25.01 (kapitola 2.4 „Syntetická páska“). Hlavní požadavky jsou uvedeny níže:

- Páska ze syntetického materiálu vyztuženého skleněnými vlákny,

- Přípustný teplotní rozsah -120 °C až +120 °C,

- Minimální šířka 38 mm,

- Minimální tloušťka 0,14 mm,

- Minimální pevnost lepidla 200 gr / 25 mm2 .

Ocelové pásky a spojovací materiál

Vnější vrstva z tuhé PIR pěny, kovový plášť a pouzdro ventilů jsou připevněny pomocí ocelových pásků a souvisejících svorek. Obě součásti jsou vyrobeny z austenitické nerezové oceli, částečně v souladu s technickou specifikací CINI 2.25.01 (oddíl 2.1 „Pásky v rolích o hmotnosti 10-20 kg“). Hlavní požadavky jsou uvedeny níže:

- Austenitická žíhaná nerezová ocel, třída Cr-Ni 18-10 (např. ASTM A167 TP 304),

- Minimální šířka a tloušťka: 13 mm x 0,5 mm pro DN 400 a menší,

- Minimální šířka a tloušťka: 19 mm x 0,5 mm pro DN 400 a větší,

- Svorky ze žíhané austenitické nerezové oceli stejné tloušťky zaručující stejné živé zatížení jako ocelový pásek, typu odpovídajícího typu použitého ocelového pásku.

Smršťovací kloub a související ochranný systém

Kontrakční spára je vyrobena z minerální vlny pro kryogenní aplikace a je uvedena v technických specifikacích CINI 5.1.06 („Izolace za studena – Kontrakční spáry“) a CINI 3.25.01 – 2.1 (Pomocné materiály pro izolace za studena).

Dva typy ochrany kontrakčních spár v závislosti na jejich umístění v systému studené izolace:

- Smršťovací spoje vnitřní a mezivrstvy tuhé pěny jsou zakryty a chráněny sekundární parozábranou, jak bylo popsáno výše.

- Smršťovací spáry vnější vrstvy z tuhé pěny jsou pokryty a chráněny vlnitou vrstvou butylové pryže o tloušťce 1 mm podle normy ISO 188 (CINI 3.25.01 – 2.1). Tato ochrana spár butylovou pryží je zajištěna na obou stranách smršťovací zóny ocelovou páskou, jak je popsáno v předchozím odstavci.

Parotěsný povlak – koncové díly a zakončení

Vlastnosti nátěru „Vapour Stop“ použitého pro oddělení a koncové díly vycházejí z minimálních požadavků shrnutých v datovém listu CINI 3.2.09 („Dvousložkové těsnění“) s dodatečným vyztužením mřížkovou tkaninou ze skleněných vláken. Hlavní požadavky jsou uvedeny níže:

Kryogenní dvousložkový elastomerový nátěr pro použití jako nátěr těsnění a bariér:

- Dvousložkový“ elastomerový nátěr podle technické specifikace CINI 3.2.09,

- Přípustný teplotní rozsah -196 °C až +120 °C,

- Propustnost pro vodní páru, max. 0,001 g/m2.h.mm Hg (ASTM E96, postup E),

- Průměrný obsah pevných látek (ASTM D1644): 55 % objemových,

- Obsah chloridů (ASTM C871): max. 90 ppm,

- Bod vzplanutí (ASTM D93): 23°C,

- Dvě vrstvy nátěru při použití jako parozábrana a tři vrstvy při použití jako parotěsná zábrana.

Přídavné vyztužení parotěsných zábran:

- Skleněná tkanina, typ a provedení doporučené dodavatelem nátěru,

- Tkanina a počet nití na délku, které je třeba specifikovat,

- Hmotnost na jednotku plochy v g/m2, kterou je třeba uvést,

- Minimální požadované chování při požáru: A2 (M0).

Zvolený parotěsný nátěr je jednotný pro celý systém, a umožňuje tak, aby všechny spoje v přípustném rozsahu teplot (-196 °C až +120 °C) byly dokončeny jediným kryogenním nátěrem. Použití druhého typu pro teplotní rozsah (-50 °C až +120 °C) není přípustné.

Kryogenní tmel na spáry

Vlastnosti spárovacího tmelu použitého k vyplnění podélných a obvodových spár různých prvků z tuhé pěny a parotěsných nátěrů splňují minimální požadavky shrnuté v datovém listu CINI 3.2.09 („Dvousložkový tmel“). Hlavní požadavky jsou uvedeny níže:

- Kryogenní těsnicí hmota pro spáry typu „dvousložkový elastomer“ v souladu s technickou specifikací CINI 3.2.09,

- Přípustný teplotní rozsah -196 °C až +120 °C,

- Propustnost pro vodní páru, max. 0,001 g/m2.h.mm Hg podle (ASTM E96 postup E),

- Průměrný obsah pevných látek (ASTM D1644): 55 % objemových,

- Obsah chloridů (ASTM C871): max. 90 ppm,

- Bod vzplanutí (ASTM D93): 23°C.

Vnější ochranný kovový plášť

Vlastnosti ochranného kovového pláště typu „ocelový plech potažený čistým hliníkem, známý jako typ 2 a předem natřený“ se vztahují na minimální požadavky shrnuté v datovém listu CINI 3.1.02. Hlavní požadavky jsou uvedeny níže:

- Ocelový plech oboustranně potažený čistým hliníkem o minimální tloušťce 50 mikronů,

- Typ 2, tj. „čistý hliník s povrchovou úpravou“, s gramáží 300 g/m2 na jednu stranu,

- Minimální tloušťka obložení:

- 0,55 mm pro studené izolační systémy s vnějším průměrem menším než 400 mm;

- 0,8 mm pro studené izolační systémy s vnějším průměrem větším než 400 mm (podle doporučení DTU č. 67.1);

- 1 mm pro ventilové skříňky a příslušenství;

- Norma NF A36.345 – Výrobky ze železa a oceli – Ocelové plechy plně potažené hliníkem – Plechy a svitky – Tloušťka 0,5 mm až 3 mm – Maximální šířka 1540 mm,

- Norma CINI 3.1.02 (Chemické vlastnosti podle (ASTM A463M), tabulka 2 Obchodní třída – Odolnost proti korozi podle (ASTM A463M) – Minimální šířka 500 mm),

- Zvláštní požadavky a odchylky od vlastností kovového opláštění mohou být uvedeny jako „alternativy“ v nabídce zhotovitele a předloženy objednateli ke schválení.

Dotazy nebo kontakt?

Máte-li technické nebo obchodní dotazy týkající se součástí kryogenního izolačního systému nebo jakéhokoli jiného našeho řešení, kontaktujte nás. Rádi se spolu s vámi zamyslíme nad nejefektivnějším řešením izolace ve vaší situaci.

Temati se zaměřuje na ochranu izolace, zejména v oblasti studené izolace. Právě to je výzva, pro kterou společnosti Insulcon a Isopartner Netherlands hledaly řešení pro své klienty. Společnost Insulcon se specializuje na tepelné hospodářství a se společností Temati spolupracuje již čtyři roky. Spolupráce se společností Isopartner Netherlands, velkoobchodem s technickými izolačními materiály, je delší a trvá již 40 let. O této spolupráci jsme hovořili s Hansem Vlasmanem, vedoucím obchodním manažerem společnosti Isopartner Netherlands, a Patrickem Schultsem, technickým produktovým manažerem společnosti Insulcon.

Vznik spolupráce

Hans Vlasman vysvětluje, že společnost Temati zná již velmi dlouho jako dodavatele příslušenství zejména pro studenou izolaci. Je to již 40 let, kdy tradičně odebírali materiály Foster® a Froth-Pak. Později přibyla fólie VaporStop, v praxi nazývaná také Mylar, jako povrchová úprava tuhých pěn z vlastní produkce. U Patricka Schulce je tato zkušenost poněkud kratší. Asi před čtyřmi lety na veletrhu Insulcon dostal první zakázku v oblasti aplikace za studena, kde fólie a pásky, nátěry a lepidla Temati nabízely dobré řešení jako doplněk k izolačním materiálům, které byly v jejich vlastním programu.

Kdo jsou společnosti Isopartner Nizozemsko a Insulcon?

Společnost Isopartner Netherlands působí od roku 1951 jako velkoobchod se zaměřením na technické izolační materiály. Díky širokému sortimentu výrobků z oblasti technických izolací na skladě, vysoké úrovni znalostí, spolehlivé logistice a modernímu strojnímu vybavení je společnost Isopartner Netherlands partnerem pro izolační společnosti na trhu vzduchotechniky, průmyslu, námořnictví a O.E.M..

Společnost Insulcon byla založena v roce 1980 a specializuje se na tepelné hospodářství. Poskytuje řešení zahrnující odolnost proti tepelným šokům, chemikáliím a oděru a/nebo vysoké tepelně izolační vlastnosti při vysokých teplotách až do 1600 °C. Společnost Insulcon sídlí v Nizozemsku, má výrobní, prodejní a inženýrské kanceláře po celé Evropě a síť zástupců a distributorů, takže pokrývá celý svět.

Profesionál se znalostmi

Pokud jde o společnost Isopartner Netherlands, důvodem pro výběr společnosti Temati byla skutečnost, že disponovala know-how a správným produktem a v tomto ohledu byla také poměrně jedinečná. Hans Vlasman: „Při lepení polyuretanových pir jsme se vždy obraceli na společnost Temati jako na profesionála v tomto oboru. A pak zejména na výrobky Foster®.“ Temati je také výhradním distributorem této značky v rámci Evropy.

Pro společnost Insulcon byla velmi důležitá také skutečnost, že Temati sama nedodává především izolační materiál. Patrick Schults: „Určitě existují i jiné strany, které dodávají výrobky, ale pro nás má smysl podívat se nejprve do skupiny. S partnerem ze skupiny, jako je Temati, je často snazší sdílet konkurenčně citlivé detaily.“

Podpora společného koncového zákazníka

Oběma společnostem poskytuje Temati podporu pro společného koncového zákazníka. Jedním ze způsobů, jak toho dosahují, je sdílení znalostí a doporučování správných produktů. Patrick Schults a Hans Vlasman se na ně mohou kdykoli obrátit s jakýmkoli dotazem z oblasti studených izolací. Kromě toho Harold Snoeren (vedoucí technických produktů společnosti Temati) jezdí ke koncovému zákazníkovi sám a také společně s Hansem Vlasmanem, aby mu poradil. A díky výrobkům Temati může Insulcon nabídnout kompletní balíček.

Společnosti se tak vzájemně dobře doplňují. „My dodáváme něco, co oni nemají, a oni dodávají něco, co my nemáme. A společně bychom v tom měli být schopni zákazníkovi dobře poradit. To je něco, čím se snažíme v partnerství odlišit,“ říká Johan Sentjens (manažer pro rozvoj obchodu a produktů ve společnosti Temati).

Kvalita a služby

Oba pánové jsou se spoluprací velmi spokojeni. Oba zmiňují kvalitu služeb, a to jak výrobků, tak lidí, a spolehlivost dodávek. Jednou ze silných stránek je dostat správné výrobky na správné místo a ve správný čas. Patrick Schults: „Kontakty s pracovníky kanceláře jsou dobré a informace jsou vždy doručeny přehledně a úplně. Za poslední čtyři roky se nikdy nestalo, že by se něco pokazilo“.

Sdílení znalostí

Podle Patricka Schultse je umění hry být přítomen v celém řetězci a ujistit se, že lidé chápou, že vy jste ta strana, která může pomoci. Chlad a kryogen je přece jen něco specializovaného a i tam je patrné, že se stále více znalostí vytrácí. Sdružováním a sdílením těchto znalostí společností v tomto odvětví by mělo být toto odvětví i nadále schopno optimálně a na míru sloužit své skupině zákazníků.

Skupina IPCOM

Všechny tři společnosti se připojily ke skupině IPCOM. Skupina IPCOM je rychle rostoucí a ambiciózní evropská skupina společností, která se specializuje na distribuci a konverzi inovativních řešení pro izolaci proti chladu, vysokoteplotní izolaci, pasivní protipožární ochranu a zvukovou izolaci. Hlavní výhodou této skupiny je, že poskytuje (více) kontaktů mimo Benelux, což přináší možnost častějšího mezinárodního nasazení výrobků. Příležitosti však nabízejí i nové společnosti, které se ke skupině IPCOM připojují. Mohou nyní nakupovat jinde a seznámit se s novými dodavateli v rámci skupiny.

Předvídat

Podle Hanse Vlasmana se trh s izolačními materiály velmi rychle mění, a proto je důležité mít přehled o dění. Důležitým vývojem je podle Patricka Schulze také mizení řemeslné výroby. Znalosti pro správnou práci s výrobky, jako jsou Pir a Foamglas, se pomalu vytrácejí z trhu, a proto je instalace těchto izolačních materiálů stále obtížnější. Směrem do budoucna se pravděpodobně zvýší poptávka po alternativních a nových výrobcích, jejichž zpracování je jednodušší a vyžaduje méně znalostí.

Tepelná izolace chrání zařízení před tepelnými ztrátami a/nebo pohlcováním tepla. Zajišťuje, aby nedocházelo ke ztrátám energie z průmyslových instalací, jako jsou potrubí a armatury v kotelnách. Úspora energie, ale také péče o životní prostředí a snižování emisí CO2 , je téma, které se v průmyslu řeší již desítky let, ale v souvislosti s energetickou krizí anno 2022 je izolace opět aktuálnější než kdy jindy. Pro tepelnou izolaci existují různé materiály. V tomto článku se budeme dále zabývat původem tepelné izolace, důvody pro zateplování a tím, jaké výrobky jsou k dispozici pro průmyslovou tepelnou izolaci.

Počátky průmyslové tepelné izolace

Tepelná izolace se používá již od konce 18.th století, a to ani ne tak kvůli úspoře energie, ale kvůli ochraně personálu před popálením horkými částmi. Po druhé světové válce se objevily nové typy izolačních materiálů, jako je kamenná vlna, které se také hojně vyráběly. V roce 1973 dostala průmyslová tepelná izolace obrovský impuls v důsledku ropné krize. V důsledku nedostatku a vysokých cen pohonných hmot se izolace v (petro)chemickém průmyslu staly dodatečnými a rozšířenými.

Co je to průmyslová tepelná izolace?

Průmyslové tepelné izolace se vyznačují různorodostí technických požadavků kladených na materiály. Od izolací v architektuře se však liší také širokým rozsahem teplot od -200 do 1200 °C v kombinaci s extrémním prostředím, ve kterém se izolace používá. Průmyslová izolace je izolace technických, strojních zařízení a konstrukcí. Obvykle se jedná o složité instalace s množstvím potrubí v kombinaci s nádržemi, výměníky tepla, destilačními kolonami a nádobami.

Mezi aplikace průmyslové izolace patří:

- (Petro)chemický průmysl

- Průmysl vyrábějící energii

- Offshore

- Stavba lodí

- Instalace HVAC (vytápění, větrání a klimatizace)

Proč průmyslová tepelná izolace?

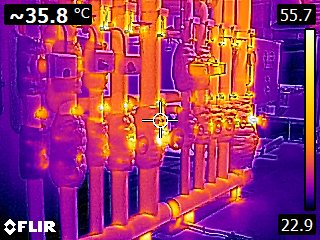

Hlavním důvodem tepelné izolace je zabránit zbytečným ztrátám energie. Neizolovaný potrubní systém zbytečně ztrácí teplo, což vede k vyšším nákladům na energii. V praxi se potrubí často izoluje, ale armatury, jako jsou ventily, nikoli. Tepelná izolace těchto armatur nejen šetří energii, ale vzhledem k vysokým cenám plynu je i doba návratnosti velmi krátká. Na obrázku níže je na termovizním snímku vidět rozdíl mezi izolovanými armaturami a armaturami bez izolace.

Průmyslovou tepelnou izolaci armatur lze snadno a rychle provést pomocí izolačních matrací Temket. Tyto izolační matrace jsou vyrobeny ze skelných tkanin Temtex™, které jsou odolné vůči vysokým teplotám. Tato řada izolačních matrací byla vyvinuta speciálně pro komunální služby a lze ji instalovat bez technických znalostí. Matrace jsou flexibilním řešením pro izolaci armatur, ventilů a čerpadel a lze je snadno instalovat pomocí suchého zipu. Izolační matrace se dodávají v univerzálním provedení, ale lze je vyrobit i v libovolném tvaru a velikosti až do teplotní odolnosti 1050 °C.

Možnosti dotací pro průmyslové tepelné izolace

Díky EML lze splnit povinnost úspory energie. Energeticky úsporná opatření vedou v konečném důsledku ke snížení výdajů, ale to vyžaduje nejprve investice. Naštěstí existuje několik možností dotací, jako je příspěvek na investice do energie (EIA) pro opatření ze seznamu Energie 2022, dotace na investice do udržitelné energie (ISDE) pro tepelná čerpadla, solární panely atd. a zrychlené investice do klimatu (VEKI) pro opatření s dobou návratnosti delší než 5 let.

Volba typu izolace

Důležitými pojmy v oblasti průmyslových izolací jsou spolehlivost, dostupnost a bezpečnost, ale v posledních letech nabývají na významu také trvanlivost a úspora energie. Důvod izolace určuje správný typ izolačního materiálu a povrchové úpravy.

Některé z důvodů jsou následující:

- Tepelné (studené nebo horké)

- Bezpečnost (požární ochrana, zdraví atd.)

- Akustické

Každý izolační materiál má jedinečné vlastnosti, které jsou důležité při výběru typu izolace, např. jeho izolační schopnost. Ta se také nazývá tepelný odpor a označuje se hodnotou Lambda. Dalším důležitým aspektem je stupeň hořlavosti. Ve většině průmyslových zařízení probíhají kritické průmyslové procesy, kde je bezpečnost lidí a životního prostředí nejvyšší prioritou.

Podmínky použití tepelné izolace

Každý izolační materiál má návod na zpracování, který určuje jeho konečnou kvalitu a dlouhodobé použití. 2K pu pěna by měl být zpracováván při teplotách mezi 23 a 27 °C. Při zpracování za nižších teplotních podmínek bude nutné izolační sadu z 2K PU pěny na tuto teplotu nejprve uvést například pomocí tepelných dek. Kromě toho je ve většině případů nutné používat nezbytné osobní ochranné pomůcky, jako je ústní maska, při použití např. Thermat Izolační přikrývky a . SuperwoolIzolační přikrývky .

Údržba izolovaných potrubí

Ve vhodnou dobu je třeba provádět kontrolu a údržbu součástí izolovaných potrubí a instalací. Při údržbě je často nutné odstranit část nebo celou izolaci. Při použití izolačních matrací Temket to není problém. S vyjímatelnými matracemi máte nejen dobrou izolaci, ale díky uzávěru na suchý zip zůstávají vždy přístupné i všechny důležité prvky, jako jsou armatury a čerpadla. Díky tomu se také snadno čistí a dají se znovu použít.

Koroze pod izolací

U průmyslových zařízení vybavených tepelnou izolací je navíc důležité a někdy i zákonem vyžadované pravidelně je kontrolovat na přítomnost CUI (koroze pod izolací). Tuto skrytou závadu je často obtížné předvídat a kvalitní izolace zde hraje významnou roli. Dobrá izolace znamená izolační systém, který umožňuje nežádoucímu úniku proniklé vlhkosti. Například pomocí vypouštěcí zátky. Při některých kontrolách je výhodnější namísto odstraňování částí izolace instalovat revizní zátku.

K dispozici jsou různé nátěry pro tepelnou izolaci, které chrání i proti působení rozpouštědel v chemicky odolných povrchových úpravách.

Specialista na izolační řešení

Společnost Temati je již 60 let specialistou na izolační řešení a ráda se s vámi zamyslí nad nejúčinnější izolací ve vaší situaci. Obraťte se na některého z našich specialistů pro radu nebo cenovou nabídku.

V sadách PU pěny společnosti Froth-Pak bylo hnací plyn HFC-134a nahrazen hnacím plynem HFO. Hnací plyn HFO nemá potenciál poškozování ozonové vrstvy (ODP) a má velmi nízký potenciál globálního oteplování (GWP). Tyto změny nemají vliv na vynikající zpracovatelské vlastnosti, které jste od společnosti Froth-Pak očekávali.

Díky novému složení je výrobek šetrnější k životnímu prostředí, ale aktualizované složení odolává i nižším teplotám. Minimální teplota použití byla snížena na -150 °C, což dále rozšiřuje oblast použití. Máte-li technické nebo obchodní dotazy týkající se společnosti Froth-Pak nebo jiných řešení, kontaktujte nás.

Pěna 2k pu, známá také jako PU pěna, je v různých aplikacích nejúčinnější formou tepelné izolace. PUR je zkratka pro polyuretan a má velmi vysokou izolační hodnotu. Pěna 2K pu má maximální vzduchotěsnost, což zajišťuje optimální utěsnění zákoutí izolovaného prostoru. Kromě toho se pěnový tmel jako izolace aplikuje poměrně rychle a snadno. V tomto článku se blíže podíváme na zateplování polyuretanovou pěnou. Co přesně je pěnový tmel a jak funguje, si můžete přečíst v našem dalším článku o vlastnostech PU pěny.

Typy izolací z PU pěny

Izolace z PU pěny je k dispozici v různých formách: stříkaná PU pěna a izolační desky z PU pěny. K dispozici je také jednosložkový PU ve sprejových plechovkách pro malé kutilské aplikace. Mnoho systémů polyuretanové pěny se však skládá ze dvou složek a jsou vhodné pro všechny druhy průmyslových aplikací: od stavby lodí přes petrochemický průmysl až po nebytový trh. Nejznámější je stříkaná PU pěna Froth-Pak.

Stříkatelná PU pěna

Izolace z PU pěny se vždy aplikuje jako kapalina, která poté vytvrdne. To má tu výhodu, že se PU pěna dostane do všech zákoutí a dokonale tak utěsní prostor. Aplikaci 2k stříkané PU pěny lze provádět různými tryskami v závislosti na způsobu použití. Kuželová tryska je ideální pro plnění a vstřikování, zatímco stříkací tryska rozprašuje izolační materiál na povrch. Stříkaný PU se nanáší pod vysokým tlakem, po kterém pomalu nebo rychle vytvrzuje, v závislosti na typu pěny.

PUR lišty

Kromě stříkaného PUR je možné použít také izolační desky PUR nebo výlisky. Ty se ve výrobním závodě vyřežou z velkého bloku vytvrzené PUR pěny na požadovaný rozměr a tloušťku. Izolační hodnota je stejná jako u stříkané PU pěny, ale práce s pěnou in-situ je rychlejší, protože nemusíte vše předem měřit.

Výhody izolace z PU pěny

- Izolační pěna rychle vytvrzuje

- dvousložková pěna má vysokou izolační hodnotu

- Izolace z polyuretanové pěny zajišťuje dokonalou vzduchotěsnost

- Použitelné na povrchy s nepravidelnými tvary a vroubky.

- Se stříkanou pěnou není nutné vše nejprve měřit.

- Lehký, ale poskytuje strukturální podporu

- Malý nebo žádný odpad

Vytvrzená PU pěna

Díky dvěma složkám v pěnovém tmelu vytvrzuje pěnová izolace přibližně od 30 sekund a do pěti minut je vytvrzena do pevné struktury. Do 10 minut je pak možné s vytvrzenou polyuretanovou pěnou pracovat. Díky tomu je ideální pro opracování skrz, což je užitečné pro velké plochy. Díky této rychlé době vytvrzení je však také důležité pracovat přesně, protože pěna rychle vytvrzuje i na plochách, kde není žádoucí. Jakmile je izolace z PU pěny na něčem nanesena, je nejlepší ji odstranit pomocí čisticího prostředku na PU pěnu.

PU pěna pevně přilne k většině povrchů

Pěnovou pistolí lze stříkanou PU pěnu dávkovaně aplikovat mimo jiné na stěny, stropy, střechy a do prasklin. Polyuretanová pěna přilne k mnoha stavebním materiálům, jako je dřevo, kovy a beton. Ale také na plasty, jako je polyester, PVC a polystyren. Z dobrého důvodu je to široce používaný izolační materiál v průmyslu.

Polyuretanová pěna jako izolační materiál

PU je pevná a hustá pěna, která dobře izoluje. To je dáno hmotností uzavřených buněk, které tvoří pěnový tmel. Zadržuje suchý vzduch a právě tento suchý, stagnující vzduch zajišťuje dobrou izolaci. Díky své vysoké hustotě nejen izoluje, ale také tlumí zvuk. Vyplňuje také prostory, zabraňuje pronikání zápachu a kouře a poskytuje dodatečnou podporu konstrukce. Izolace z PU pěny navíc odolává teplotám od -120 °C do 100 °C.

Hodnota lambda PU pěna

Důležitým kritériem účinnosti izolace z PU pěny je hodnota Lambda. Tato hodnota izolace je důležitým měřítkem a ukazuje, kolik tepla se ztratí izolací z PU pěny. Čím nižší je tato hodnota, tím lepší je izolace. Tato hodnota závisí na tloušťce vrstvy, ale obecně má polyuretanová pěna velmi vysokou hodnotu lambda: 0,026 W/mK. Ve srovnání s jinými izolačními materiály, jako je skelná vlna (0,040 W/mK) a pěnobeton (0,350 W/mK), je tato hodnota mnohem nižší.

Stříkaná pěna není určena pouze k izolaci.

Pěnový tmel se však nepoužívá pouze k izolaci v průmyslu, ale i v mnoha dalších aplikacích. Pěnový tmel kupují například i umělci a stavitelé kulis a plováren. Z pěny pu 2k vytvářejí lehké, ale pevné tvary. Vytvrzenou polyuretanovou pěnu lze totiž snadno řezat a modelovat do nejsložitějších tvarů.s

Chcete si také koupit PU pěnu pro izolaci?

Obraťte se na některého z našich specialistů a vyžádejte si radu nebo cenovou nabídku. Jsou vám vždy k dispozici a společně najdou nejlepší řešení izolace pro váš projekt.

Pěnový tmel se také nazývá pu pěna, pur nebo izolační pěna. Používá se pro nejrůznější aplikace, včetně izolace stěn a utěsňování a vyplňování mezer a trhlin v izolaci. Co přesně je PU pěnový tmel, jaké jsou jeho typy a jak funguje? Vše si můžete přečíst v tomto článku.

- 1k nebo 2k pu pěna

- Stříkatelná PU pěna Froth-Pak

- Rozdíl mezi třemi typy pěny

- Jak funguje pěnový tmel?

- Různé trysky

- Provozní teplota

- Proč je důležitá údržba

- Jak odstranit PU pěnu

- Předvádění nebo poradenství

1k nebo 2k PU pěna

Pěnový tmel můžete zakoupit jako jednosložkovou a dvousložkovou pěnu. Rozdíl je v tom, jak rychle pěna vytvrzuje. Jednosložková PU pěna vytvrzuje díky kontaktu s vlhkostí ze vzduchu nebo podkladu a relativně pomalu. U dvousložkové PU pěny se přidává tvrdidlo, které vytvrzuje bez nutnosti působení vlhkosti. Tohoto rozdílu si všimnete i při řezání pěnového tmelu. U 2k PU pěny je také vnitřní strana plně vytvrzená, zatímco u 1k PU pěny je vnitřní strana stále měkká.

Pěnová PU pěna ve spreji Froth-pak

Běžnou značkou pěnového tmelu je Froth-Pak. Stříkaná PU pěna je k dispozici v několika variantách. V závislosti na použití lze zvolit pěnu Froth-Pak Rychlá reakce, Froth-Pak Polamá reakce nebo Froth-Pak High Density. Rozdíl mezi Quick Rise a Slow Rise je patrný již z názvů. Polyuretanová pěna Slow Rise stoupá a vytvrzuje pomalu, zatímco Quick Rise vytvrzuje velmi rychle.

Rozdíl mezi třemi typy pěnového tmelu

Pomalý náběh je důležitý zejména při vstřikování polyuretanové pěny, známé také jako pěny in-situ. To dává pěně čas, aby se dostala do všech otvorů a rohů, než vytvrdne. Rychlý náběh se často používá na stěnách, aby se dalo rychle pracovat. PU-pěna s vysokou hustotou má vyšší hustotu na m3 a je speciálně vyvinuta pro aplikace, kde je tato hustota 40 – 45 kg/m3 vyžadována.

Jak funguje pěnový tmel?

Sada pěny 2k pu se skládá ze dvou jednorázových nádrží o hmotnosti 6 kg nebo 20 kg na složku, které jsou pod tlakem a obsahují zvlášť pěnidlo a tvrdidlo. K nim je připojena sada hadic, která je připojena k pistoli na PU pěnu. Po otevření nádrží a stlačení stříkací pistole se začne pěnit. Nemáte zkušenosti se stříkanou PU pěnou? Poskytujeme také vysvětlení a ukázky na místě, obraťte se na naše technické specialisty.

Různé trysky pro stříkatelnou PU pěnu

Tryska, která se nacvakne na pěnovou pistoli, má směšovací komoru. Zde se obě složky setkávají a zajišťují rovnoměrné rozložení před nastříkáním na výrobek. Po smíchání pěny a tužidla dochází k chemické reakci, která způsobí, že polyuretanová pěna nejprve zvětší svůj objem neboli stoupne a poté vytvrdne.

V závislosti na použití existují různé trysky. Kuželová tryska je univerzální tryska, která zajišťuje rovnoměrnou distribuci a je ideální pro napěňování in-situ. Naproti tomu stříkací tryska je vhodná pro stříkání povrchů. Když přestanete pěnit, měla by se stříkací tryska přibližně po 30 sekundách vyměnit, protože pěna pak začne tvrdnout. Proto je důležité se před zahájením pěnění co nejvíce připravit.

Podmínky použití 2k pu pěna

Aplikace izolace z PU pěny není obtížná, ale je třeba vzít v úvahu několik věcí. Pro optimální účinnost a nejlepší kvalitu je důležité, aby pěnová souprava měla během používání teplotu. Vhodná teplota pro použití je mezi 23 a 27 °C stupni. Toho lze dosáhnout umístěním soupravy do tepelné skříně nebo s tepelnými pásky kolem ní. Čím lepší je teplota pěnové soupravy, tím vyšší je její účinnost.

Proč je důležitá údržba pěnového tmelu

U izolace z PU pěny je velmi důležitá údržba. K delší životnosti přispívá nejen čištění po použití, ale také pravidelné proplachování sady hadic. Pokud se tak neděje, dochází ke krystalizaci, která způsobuje zablokování systému. Kromě toho může dojít k nesprávnému směšovacímu poměru, což má rovněž za následek špatnou kvalitu pěnové izolace.

Jak odstranit stříkanou PU pěnu?

Stříkaná PU pěna je hustá a pevná pěna s vysokou izolační hodnotou, takže ji jen tak nesundáte. Pěnu nelze odstranit ředidlem nebo lakovým benzínem, ale pouze speciálním čističem na PU pěnu. S pěnovou pistolí můžete 2k PU pěnu vstřikovat velmi přesně, ale vždy existuje možnost rozlití. Také pistoli je třeba po použití vyčistit. S čističem PU pěny odstraníte pěnové skvrny nejen z pistole, ale také z oblečení a plechu.

Kontaktujte nás pro radu nebo předvedení

Máte dotazy k použití pěny 2k pu nebo potřebujete poradit s projektem izolace? Naši specialisté jsou vám k dispozici a věnují veškerý čas školením a vysvětlením pro vaše zaměstnance, kde mohou pěnu také sami použít. Společně se podíváme na to, jak nejlépe zajistit, aby byl váš projekt zateplení úspěšný!

Evropská unie nedávno přijala nové nařízení REACH. To zahrnuje povinné školení pro všechny zaměstnance v členských státech EU, kteří pracují s nastříkanou PUR pěnou. Od 24. srpna 2023 musí všichni profesionální a průmysloví uživatelé výrobky obsahující > 0,1 % monomerních diizokyanátů, aby byly držiteli platného certifikátu. Toto nařízení se vztahuje i na používání stříkatelných výrobků z PU pěny Temati. Vše o certifikaci si můžete přečíst v tomto článku.

Důležitost správné aplikace stříkané PUR pěny

(Di)izokyanáty jsou základní složkou zejména PUR pěn, lepidel a tmelů. Tyto polyuretanové (PU) výrobky jsou univerzální a používají se pro různé aplikace ve stavebnictví, dopravě, montáži a dalších odvětvích. Zdravotní a bezpečnostní rizika při zpracování PU pěny jsou téměř zanedbatelná, pokud se materiál aplikuje podle správných pokynů.

Pokyny pro používání (di)izokyanátů

Při práci s (di)izokyanáty je třeba dodržovat následující důležité zásady:

- Vyhněte se vdechování výparů

- Vyhněte se kontaktu s kůží

- Vyhněte se kontaktu s očima

- Používejte požadované osobní ochranné prostředky (rukavice, ochranné brýle a bezpečnostní obuv).

- Zákaz pití, jídla a kouření na pracovišti.

- Ujistěte se, že je pracoviště dobře větrané

Znalosti důležité pro bezpečné zpracování PUR

Pro zodpovědnou práci s postřikovaným PUR jsou klíčové znalosti. Proto EU zavedla od srpna 2023 povinné školení a certifikaci pro všechny zaměstnance, kteří pracují s (di)izokyanáty. Cílem této povinnosti je zvýšit kvalitu zpracování a chránit životní prostředí a lidské zdraví před riziky chemických látek.

Proč tato povinná certifikace pro PU pěnu?

Jak bylo uvedeno výše, cílem povinnosti EU je předcházet zdravotním rizikům, jako jsou dýchací a kožní problémy způsobené nesprávným používáním diisokyanátů. Proto je nezbytné, aby každý pracovník, který s tímto materiálem pracuje, měl dostatečné znalosti a byl si vědom rizik. Kromě správné pracovní metody by měl být pracovník schopen provádět vhodná opatření k řízení rizik, včetně používání vhodných osobních ochranných prostředků.

Co to pro vás znamená?

Od 24. srpna 2023 musí zpracovatelé PU pěny zajistit, aby byli vyškoleni a certifikováni pro bezpečné zacházení s tímto výrobkem. Přitom musí vědět, jak kontrolovat expozici pokožky a dýchacích cest tomuto materiálu na pracovišti. Školení je nutné opakovat každých 5 let, aby bylo možné s (di)izokyanáty dále pracovat a udržet si vysokou úroveň kvality a znalostí. Toto pravidlo se vztahuje i na používání výrobků Temati Froth-Pak, Handi-Foam a Temati Foam.

Co obnáší školení PU?

Pro školení byly stanoveny 3 úrovně, které souvisejí s mírou expozice výrobku:

- Základní (úroveň 1)

- Střední (úroveň 2)

- Vysoká (úroveň 3)

Nejvyšší stupeň je určen pro zaměstnance, kteří vykonávají práce, jako je topení nebo stříkání na volném prostranství nebo v prostředí s omezenou (přirozenou) ventilací. Základní úroveň se zaměřuje na posouzení vhodnosti prostoru pro izolaci PUR pěnou a posouzení případných rizik. Kterou úroveň by měli vaši zaměstnanci dodržovat a které moduly do ní patří, můžete určit pomocí této matice.

Kde můžete kurz absolvovat?

Školící materiály poskytuje několik stran. Patří mezi ně FEICA, zastřešující organizace pro průmysl lepidel a těsnicích materiálů, která pracuje na školení pro certifikaci PU. A evropský průmysl také vyvinul platformu pro elektronické vzdělávání.