Autor: comtem-changkong

In industriellen Umgebungen ist der Schutz heißer Dämmsysteme für die Energieeffizienz und den Schutz der Rohre unerlässlich. Es muss unbedingt verhindert werden, dass Feuchtigkeit in das Dämmsystem eindringt. Dies kann die Leistung des Dämmsystems beeinträchtigen und zur Korrosion der darunter liegenden Rohre, Behälter, Flansche, Ventile und mehr beitragen. Darüber hinaus muss die Wetterschutzbeschichtung „atmen“ können, damit die im System vorhandene Feuchtigkeit entweichen kann. An dieser Stelle bieten atmungsaktive Beschichtungen der Marke FOSTER® eine Lösung.

Das Problem der Feuchtigkeit in der Wärmedämmung

In Wärmedämmsystemen ist die Kontrolle des Eindringens von Feuchtigkeit von größter Bedeutung. Feuchtigkeit und Wasser können in das Dämmsystem eindringen und Probleme verursachen. Neben Leistungseinbußen können Feuchtigkeit oder Wasser auch zur Korrosion der darunter liegenden Rohre, Behälter, Flansche, Ventile und anderer Komponenten beitragen. Dies kann zu kostspieligen Reparaturen und Wartungsarbeiten führen und sogar die Sicherheit gefährden. Im Hinblick auf den Wärmeschutz bieten FOSTER®-Wetterschutzbeschichtungen einen vollständigen Schutz ohne Nähte, Überlappungen oder Fugen, die kurz- oder langfristige Ausfälle verursachen können. Dies ist besonders wichtig bei Bögen, T-Stücken, Behältern und anderen komplexen Formen. FOSTER®-Wetterschutzbeschichtungen sind vollständig witterungsbeständig und machen die Verwendung von zusätzlichen Metallverkleidungen optional.

Bestandteile von Wärmedämmsystemen

Wärmedämmsysteme bestehen aus mehreren Schichten, um das Eindringen von Feuchtigkeit und Wasser zu verhindern und Rohre optimal zu schützen:

- Kleber: Wenn eine Faserdämmung oder Kalziumsilikat auf einer heißen Oberfläche befestigt werden muss, wird HT Silikatkleber 1000 verwendet. Bei niedrigeren Temperaturen kann der FOS-STIK™ Sprühkleber (Aerosolkleber) eine einfache, saubere und starke Verklebung einer Vielzahl von Materialien ermöglichen.

- Dämmung: Auf den Klebstoff wird die Dämmschicht aufgebracht, z.B. PIR, PUR oder Schaumglas.

- Bewehrung: Um die isolierten Rohrabschnitte zu verstärken und zu fixieren, wird Filamentband verwendet; ein längsverstärktes Band mit Glasfasern.

- Witterungsschutz: Eine FOSTER® Witterungsschutzbeschichtung wird in zwei Lagen auf die Außenfläche der Dämmung aufgebracht. Eine Armierung wie Scrimtex oder Mast-A-Fab wird in die erste Lage eingewickelt, bevor die zweite Lage aufgebracht wird. Oft werden verschiedene Farben verwendet, um sicherzustellen, dass keine Stellen übersprungen werden.

- Dichtungsmasse: Bei Warmdämmsystemen ist eine Metallummantelung im Allgemeinen nicht erforderlich, da die FOSTER®-Beschichtung bereits eine wasserdichte Abdichtung bietet. Wenn jedoch Metallverkleidungen als Außenverkleidung über einer Dämmung verwendet werden, werden die Überlappungen mit Foster 95-44 abgedichtet, einer flexiblen Dampfsperrendichtung.

Unterstützung und Beratung zu Wärmedämmsystemen

Dieser Artikel behandelt die besten Praktiken für die meisten Situationen. Wir haben jedoch auch andere Dämmstoffe für Heißanwendungen im Angebot, wie z. B. Zweikomponenten-PU-Schaum und eine Vielzahl von Dämmmänteln. Für weitere spezifische Informationen und technische Unterstützung wenden Sie sich bitte an unser Team. Auf der Grundlage unserer technischen Materialien für den Isolierschutz können wir Sie zu spezifischen Details und Anwendungen beraten.

In der Vergangenheit wurden viele asbesthaltige Materialien verwendet, vor allem im Bauwesen, aber auch in Anlagen und Schiffen. Asbest war ein billiges, starkes, strapazierfähiges Material, das auch gegen Basen und hohe Temperaturen beständig war. Heute weiß man, dass das Einatmen oder Verschlucken von Asbestfasern gefährlich ist und ein großes Gesundheitsrisiko darstellt. Es ist daher von entscheidender Bedeutung, Asbest auf sichere und wirksame Weise zu sanieren oder zu konservieren. Lesen Sie mehr über die verschiedenen Lösungen, die Temati für die Einkapselung oder Entfernung von Asbest anbietet, in diesem Artikel.

Was ist Asbest und wo kommt er vor?

Asbest ist ein Sammelbegriff für natürlich entstandene Mineralien mit faseriger Struktur. Es gibt drei Arten von Asbest: Weißasbest (Chrysotil), Blauasbest (Krokydolith) und Braunasbest (Amosit). Über 80 % des Asbests wird in den Niederlanden zu Asbestzementprodukten wie Wellplatten und Wasserrohren verarbeitet. Darüber hinaus kommt Asbest in anderen Anwendungen vor, wie z. B:

- Isoliermaterial

- Feuerbeständige Platten

- In Dichtungen und Filtern der Chemie- und Lebensmittelindustrie

Asbestsanierung oder Konservierung?

Für die Verarbeitung von asbesthaltigem Material gibt es mehrere Möglichkeiten. Der Asbest kann vollständig saniert (Entfernung) oder konserviert (Einkapselung und Endbearbeitung) werden. Bei der Festlegung der richtigen Vorgehensweise für die Asbestsanierung werden mehrere Faktoren berücksichtigt, darunter der Zustand des asbesthaltigen Materials, der Standort, die beabsichtigte Nutzung des Raums, die Expositionsrisiken und die geltenden Vorschriften. Eine gründliche Asbestinventarisierung und -bewertung ist unerlässlich, um eine fundierte Entscheidung darüber zu treffen, ob das Material saniert oder konserviert werden soll.

- Eine Asbestsanierung wird in der Regel gewählt, wenn das Material beschädigt, abgenutzt oder stark verwittert ist. Eine Sanierung kann auch dann bevorzugt werden, wenn ein hohes Risiko der Faserausbreitung und -exposition besteht. Das Ziel der Asbestsanierung besteht darin, das Material vollständig aus der Umwelt zu entfernen, um Gesundheitsrisiken zu beseitigen. Dies erfordert ein sorgfältiges Verfahren, bei dem die geltenden Vorschriften und Sicherheitsstandards eingehalten werden.

- Die Konservierung von Asbest kann eine sinnvolle Option sein, wenn das Material in gutem Zustand und nicht beschädigt ist und das Risiko einer Faserausbreitung gering ist. Anstatt es vollständig zu entfernen, kann es dann konserviert werden. Dazu wird das Material eingekapselt und mit speziellen Beschichtungen oder Dichtungsmitteln versehen. Der Einkapselungsprozess erfordert eine präzise Anwendung geeigneter Produkte und eine regelmäßige Überwachung, um sicherzustellen, dass das eingekapselte asbesthaltige Material intakt bleibt.

Verschiedene Lösungen

Die Foster® Products Corporation ist ein internationaler Pionier und Marktführer in der Entwicklung von Asbestsanierungsprodukten. Als exklusiver Vertriebspartner von Foster® in Europa bietet Temati ein umfassendes Sortiment an Spezialprodukten für die Einkapselung und Sanierung von asbesthaltigen Materialien.

· Imprägniermittel zur Einkapselung von Asbest

Das Konservieren oder Einkapseln von Asbest gewährleistet, dass die Asbestfasern eingeschlossen sind und nach dem Aushärten nicht freigesetzt werden können. Zu diesem Zweck sind verschiedene Imprägniermittel und Beschichtungen erhältlich, wobei zwischen einem durchdringenden Imprägniermittel und einer isolierenden Dichtungsmasse unterschieden wird.

- Foster 32-20, 32-21 und 32-22 sind einkomponentige Asbestimprägniermittel, die tief in poröse asbesthaltige Materialien eindringen. Es trocknet zu einer festen, schadensresistenten Masse, die verhindert, dass Asbestfasern freigesetzt werden.

- Foster 32-80 ist eine überbrückende Beschichtung, die nach dem Trocknen eine zähe und elastische Schicht bildet, die die Freisetzung von Fasern verhindert. Diese Beschichtung wird auch nach der Asbestsanierung an Wänden und Decken verwendet.

- Foster 30-52 Fireflex ist das bevorzugte Produkt für Außenanwendungen, bei denen ein hervorragendes Asbestkapselungsmaterial erforderlich ist. Eine pilz- und UV-beständige Alternative zu Foster 32-80

· Asbestsanierungsprodukte

Foster 32-60 wurde speziell entwickelt, um die Entfernung von asbesthaltigen Materialien von verschiedenen Untergründen zu erleichtern. Dieses gebrauchsfertige Asbestimprägniermittel „benetzt“ die einzelnen Fasern (auch Fasern in der Luft) leicht und fängt sie ein. Danach kann der Asbest entfernt werden, ohne dass lose Fasern in die Luft gelangen und somit die Gefahr des Einatmens des Schadstoffs verringert wird. Darüber hinaus ist das Asbestimprägniermittel Foster 32-60 auch als Restfaserbindemittel wirksam.

· Beschichtungen zur Einkapselung von Restasbestfasern

Nach der Asbestsanierung müssen die verbleibenden Fasern unbedingt eingekapselt werden, um eine weitere Ausbreitung und Exposition zu verhindern. Selbst nach einer sorgfältigen Asbestsanierung können noch kleine Asbestfasern vorhanden sein. Durch die Einkapselung der Restfasern werden diese eingeschlossen, so dass sie sich nicht weiter ausbreiten können. Dies ist ein wesentlicher Schritt zur Minimierung der mit Asbest verbundenen Risiken.

Eines der Produkte, die für die Verkapselung verwendet werden können, ist Foster 32-80. Dabei handelt es sich um eine spezielle Beschichtung, die auf Wände und Decken aufgetragen werden kann. Durch Verdünnen mit Wasser kann es auch wirksam eingesetzt werden, um verbleibende Fasern auf permanenten und temporären Oberflächen einzuschließen. Darüber hinaus kann auch das Asbestimprägniermittel Foster 32-22 verwendet werden, um verbleibende Asbestfasern zu versiegeln.

Sicherheit geht vor!

Obwohl die Entfernung und Konservierung von Asbest einfach erscheinen mag, ist die korrekte Einkapselung der (verbleibenden) Fasern sehr wichtig, um eine weitere Verbreitung und Exposition gegenüber Asbestfasern zu verhindern. Das Einatmen loser Asbestfasern ist nämlich die größte Gefahr, die von Asbest ausgeht. Diese Fasern können schwerwiegende Gesundheitsprobleme verursachen, deren Symptome bis zu 40 Jahre nach der Exposition auftreten können. Zu den schwerwiegenden Folgen der Asbestexposition gehören Lungenkrankheiten wie Asbestose und Mesotheliom, eine seltene Form von Krebs, die das Rippen- oder Bauchfell befällt. Daher ist es von entscheidender Bedeutung, bei Arbeiten mit oder in der Nähe von asbesthaltigen Materialien strenge Sicherheitsmaßnahmen zu ergreifen und sich angemessen vor einer möglichen Exposition gegenüber Asbeststaub zu schützen.

Kontakt aufnehmen

Sind Sie auf der Suche nach einem Produkt zur Konservierung oder Sanierung von Asbest? Oder haben Sie noch Fragen zu einer der genannten Lösungen? Unser engagiertes Team ist bereit, alle Ihre Fragen zu beantworten und gemeinsam mit Ihnen die richtige Lösung für Ihre Asbestsituation zu finden!

Die Europäische Union hat kürzlich eine neue REACH-Verordnung eingeführt. Diese sieht eine obligatorische Schulung für alle Mitarbeiter in den EU-Mitgliedstaaten vor, die mit gespritztem PU-Schaum umgehen. Ab dem 24. August 2023 müssen alle gewerblichen und industriellen Anwender von Produkten, die > 0,1% monomere Diisocyanate enthalten, ein gültiges Zertifikat besitzen. Diese Regelung gilt auch für die Verwendung der sprühbaren PU-Schaumprodukte von Temati. Sie können alles über die Zertifizierung in diesem Artikel lesen.

Die Bedeutung einer korrekten Anwendung von gespritztem PUR-Schaum

(Di)isocyanate sind Grundbestandteile von PUR-Schaumstoffen, Klebstoffen und insbesondere Dichtungsmitteln. Diese Polyurethan(PU)-Produkte sind vielseitig und werden für verschiedene Anwendungen im Bauwesen, im Verkehrswesen, auf Montage und in anderen Bereichen eingesetzt. Die Sicherheits- und Gesundheitsrisiken bei der Verarbeitung von PU-Schaum sind nahezu unerheblich, solange das Material nach den richtigen Richtlinien verarbeitet wird.

Leitlinien für die Verwendung von (Di)Isocyanaten

Einige wichtige Richtlinien, die Sie bei der Arbeit mit (Di)Isocyanaten zu beachten haben, sind:

- Einatmen von Dämpfen vermeiden

- Vermeiden Sie den Kontakt mit der Haut

- Vermeiden Sie den Kontakt mit den Augen

- Tragen Sie die erforderliche persönliche Schutzausrüstung (Handschuhe, Augenschutz und Sicherheitsschuhe)

- Kein Trinken, Essen oder Rauchen am Arbeitsplatz

- Stellen Sie sicher, dass der Arbeitsplatz gut belüftet ist

Wissen ist entscheidend für eine sichere PUR-Verarbeitung

Um verantwortungsvoll mit gespritztem PUR zu arbeiten, ist Wissen entscheidend. Deshalb hat die EU ab August 2023 Schulungen und Zertifizierungen für alle Mitarbeiter, die mit (Di)Isocyanaten umgehen, zur Pflicht gemacht. Ziel dieser Verpflichtung ist es, die Qualität der Verarbeitung zu erhöhen und die Umwelt und die menschliche Gesundheit vor den Risiken der Chemikalien zu schützen.

Warum diese obligatorische Zertifizierung für PU-Schaum?

Wie bereits erwähnt, zielt die EU-Verpflichtung darauf ab, Gesundheitsgefahren wie Atemwegs- und Hautprobleme aufgrund einer unsachgemäßen Verwendung von Diisocyanaten zu verhindern. Daher ist es wichtig, dass jeder Arbeitnehmer, der mit diesem Material arbeitet, über ausreichende Kenntnisse verfügt und sich der Risiken bewusst ist. Neben der korrekten Arbeitsmethode sollte der Arbeitnehmer in der Lage sein, geeignete Risikomanagementmaßnahmen durchzuführen, einschließlich der Verwendung geeigneter persönlicher Schutzausrüstung.

Was bedeutet das für Sie?

Ab dem 24. August 2023 müssen die Verarbeiter von PU-Schaum sicherstellen, dass Sie für den sicheren Umgang mit diesem Produkt geschult und zertifiziert sind. Voraussetzung dafür ist, die Kenntnis über die Reaktion von Haut und Atemwegen gegenüber dem Material am Arbeitsplatz. Die Schulung muss alle 5 Jahre wiederholt werden, um weiterhin mit (Di)Isocyanaten zu arbeiten und ein hohes Qualitäts- und Wissensniveau aufrechtzuerhalten. Diese Vorschrift gilt auch für die Verwendung der Temati-Produkte Froth-Pak, Handi-Foam und Temati Foam.

Was beinhaltet die PU-Ausbildung?

Für die Ausbildung wurden 3 Stufen festgelegt, die mit dem Grad der Risiken/ Anwendung gegenüber dem Produkt zusammenhängen:

- Grundkenntnisse (Stufe 1)

- Mittel (Stufe 2)

- Hoch (Stufe 3)

Die höchste Stufe ist für Mitarbeiter gedacht, die im Freien oder in einer Umgebung mit begrenzter (natürlicher) Belüftung arbeiten. Die Grundstufe konzentriert sich auf die Beurteilung der Eignung eines Bereichs für die Dämmung mit PU-Schaum und die Bewertung etwaiger Risiken. Welcher Stufe Ihre Mitarbeiter folgen sollten und welche Module dazugehören, können Sie anhand dieser Matrix ermitteln.

Wo können Sie den Kurs belegen?

Es gibt mehrere Institute, die diese Schulungen anbieten. Dazu gehört FEICA, der Dachverband der Klebstoff- und Dichtstoffindustrie, der an Schulungen für die PU-Zertifizierung arbeitet. Auch die europäische Industrie hat eine E-Learning-Plattform entwickelt. Weitere Informationen über die REACH-Beschränkung finden Sie auf der Website die BAUA.

Ein Kältedämmsystem besteht aus einer Kombination der folgenden Hauptkomponenten:

- Isoliermaterial PIR-Schaum

- Isoliermaterial Schaumglas

- Isoliermaterial Glaswolleflocken für kryogene Anwendungen

- Primäre und sekundäre Dampfsperren

- Flexible selbstklebende Bänder und Metallfolien

- Kontraktionsfugen und das dazugehörige Schutzsystem

- Dampfsperrende Beschichtungen

- Dichtungsmittel für kryogene Anwendungen

- Metallummantelung, mit Metallstreifen und Dichtungsmasse zur Nahtabdichtung

Dämmstoff – Polyisocyanurat-Hartschaum (PIR)

Für die Eigenschaften von Polyisocyanurat-Hartschaum sind die in CINI 2.7.01 zusammengefassten Mindestanforderungen zu beachten. Die wichtigsten Anforderungen sind im Folgenden aufgeführt, ansonsten gilt CINI 2.7.01 als Mindestanforderung.

Zusammensetzung gemäß ASTM C591

- Polyisocyanurat-Hartschaum (PIR), hergestellt mit FCKW-/HFCKW-freiem Treibmittel.

- Schaumstoffstruktur: maximal geschlossene Zellen (> 90 % gemäß EN ISO 4590 – ASTM D2856).

Eigenschaften von PIR-Hartschaum

- Temperaturbereich: von -200°C bis +120°C

- Spezifisches Gewicht (EN ISO 845 – ASTM D1622): mindestens 40 kg/m3 und höchstens 52 kg/m3

- Wärmeleitfähigkeitskoeffizient für nicht gealterten Schaum (EN 12667 – ASTM C177): max. 0,021 W/mK bei +20°C und max. 0,016 W/mK bei -160°C

- Wärmeleitfähigkeitskoeffizient für gealterten degradierten Schaumstoff (für die Dimensionierung der Dicken ermittelter Wert): 0,025 W/Mk für eine Durchschnittstemperatur von -65°C,

- Geschlossene Zellen (EN ISO 4590 – ASTM D2856): mehr als 90%

- Wasseraufnahme (ISO 2896 – ASTM D2842): max. 5 Volumenprozent

- Wasserdampfdurchlässigkeit (ASTM E96 Verfahren A – ISO 1663): 30 (+/-10) g/(m2.24h) bei 23°C und 85% relativer Luftfeuchtigkeit

- Chloridgehalt (ASTM C871): höchstens 60 mg/kg

- Mindestdruckfestigkeit (EN 826 – ASTM D1621): höher als (250 kPa und 200 kPa)

- Mindestzugfestigkeit (ASTM D1623) höher als (420 kPa und 320 kPa)

- Maßhaltigkeit (EN 1604): kleiner oder gleich 1%

- PH: 6 > 7

- Schaumstoff sollte vor längerer UV-Bestrahlung geschützt werden

Klassifizierung der Entflammbarkeit und des Brandverhaltens

- Temperaturindex EN ISO 4589-3: über 390°C

- Klassifizierung des Brandverhaltens: Kategorie A2 oder B gemäß NF EN 13501 (Euroklasse – schwer entflammbar), Anforderungen an den Brandverhaltenstest:

- Kategorie M1 gemäß NF P92 501

- Kategorie B1/B2 nach DIN4102 (vertikale Verbrennung)

Isoliermaterial – Schaumglas

Die Eigenschaften von Schaumglas sind in den Mindestanforderungen der CINI 2.9.01 zusammengefasst. Die wichtigsten Anforderungen sind im Folgenden aufgeführt.

Zusammensetzung nach ASTM C552 oder EN 14305

Schaumglas, ohne Bindemittel und bestehend aus geschlossenen Zellen.

Eigenschaften von geschäumtem Glas

- Temperaturbereich: -196°C bis +430°C;

- Dichte (ASTM D1622 oder EN 1602): 115 kg/m3;

- Wärmeleitfähigkeitskoeffizient der Platten (ASTM C177 oder EN 12667): max. 0,048 W/mK bei +50°C und max. 0,02 W/mK bei -180°C;

- Wärmeleitfähigkeit von Schalenplatten (ASTM C177 oder EN ISO 8497): max. 0,052 W/mK bei +50°C und max. 0,022 W/mK bei -180°C;

- Geschlossene Zellen (EN ISO 4590 – ASTM D2856): 100%;

- Wasserdampfdurchlässigkeit (ASTM E96 Verfahren A oder EN 12086): max 0 ng / (Pa.s.m) bei 23°C und 50% relativer Luftfeuchtigkeit;

- Druckfestigkeit (ASTM C165 oder EN 826): 500 kPa in allen Richtungen.

- Chloridgehalt (ASTM C871 oder EN 13468: Ionenchromatographie): max. 10 mg/kg;

- PH-Wert (ASTM C871 oder EN 13468): zwischen 7 und 10,5;

Isoliermaterial – lose Mineralwolle für kryogene Anwendungen

Die Eigenschaften von Mineralwolle für kältetechnische Anwendungen. Die Verwendung ist den Dehnungsfugen und speziellen Teilen des Isoliersystems wie Ventilen, Flanschen usw. vorbehalten:

- Lose Stein-/Glaswolle für kryogene Anwendungen

- Wärmeleitfähigkeitskoeffizient zwischen 0,017 und 0,022 W/ m.K bei -170°C, der im Angebot des Auftragnehmers anzugeben ist

- Zulässiger Temperaturbereich von -200°C bis +120°C, der im Angebot des Auftragnehmers angegeben werden muss

- Kein organisches Bindemittel

- Dichte: ist im Angebot des Auftragnehmers anzugeben

- Maximale Kompression im Einsatz: 50%

- Mindestanforderungen an das Brandverhalten: A2 (M0)

Primäre Dampfsperre

Für die Eigenschaften der primären Dampfsperre gelten die in Abschnitt 4.4.21 des CINI 1.3.02-Datenblatts und des CINI 1.3.53-Datenblatts zusammengefassten Mindestanforderungen. Die wichtigsten Anforderungen sind im Folgenden aufgeführt:

- Diese primäre Dampfsperre besteht aus zwei Lagen einer Elastomerbeschichtung, die in der zweiten Lage durch ein Glasfasergelege verstärkt ist

Bezüglich der als Dampfsperre verwendeten Beschichtung:

- Elastomerbeschichtung auf Lösungsmittelbasis gemäß der technischen Spezifikation 3.2.03 von CINI

- Zulässiger Temperaturbereich -50°C bis +100°C

- Wasserdampfdurchlässigkeit, max. 0,001 g/m2.h.mm Hg (gemäß ASTM E96 Verfahren E)

- Chloridgehalt (ASTM C871): höchstens 90 ppm

- Flammendispersionsindex (ASTM E84): weniger als 7

Was das Glasfasergelege betrifft:

- Vom Beschichtungslieferanten empfohlenes Glasgewebe, Typ und Ausführung

- Stoff und Anzahl der Fäden pro Länge müssen angegeben werden

- Masse pro Flächeneinheit, in g/m2, die anzugeben ist

- Mindestanforderungen an das Brandverhalten: A2 (M0)

Sekundäre Dampfsperre

Für die Eigenschaften der sekundären Dampfsperre gelten die Mindestanforderungen, die im CINI-Datenblatt 3.3.10 zusammengefasst sind. Die wichtigsten Anforderungen sind im Folgenden aufgeführt:

- Dreischichtiger Aufbau aus Polyesterfolie/Aluminiumfolie/Polyesterfilm

- Zulässiger Temperaturbereich von -60°C bis +120°C

- Wasserdampfdurchlässigkeit, max. 10×10-6 g/m2.h.mm Hg (ASTM E96 Verfahren E)

- Mindeststärke: 12 Mikrometer Polyesterfolie und 25 Mikrometer Aluminiumfolie Gesamtstärke mindestens 50 Mikrometer

- Masse pro Flächeneinheit, mehr als 100 g pro m2

- Zugfestigkeit, min. 100 MPa

- Reißfestigkeit (Elmendorf), min. 400 g/mm

Flexible selbstklebende Bänder und Metallfolien

Glasfaserverstärktes Band

Die erste Schicht aus PIR-Hartschaum auf der Rohrseite und alle Zwischenschichten desselben Schaums sollten mit Klebeband gemäß der Technischen Spezifikation CINI 2.25.01 (Kapitel 2.4 „Synthetisches Klebeband“) befestigt werden. Die wichtigsten Anforderungen sind im Folgenden aufgeführt:

- Band mit Glasfasern verstärktem Kunststoff

- Zulässiger Temperaturbereich von -120°C bis +120°C

- Mindestbreite 38 mm

- Mindestdicke 0,14 mm

- Mindestklebekraft 200 gr / 25 mm2

Stahlumreifungen und Befestigungselemente

Die äußere Schicht aus PIR-Hartschaum, die Metallverkleidung und das Gehäuse der Ventile sind mit Stahlbändern und den dazugehörigen Klemmen umreift. Beide Komponenten bestehen aus austenitischem Edelstahl, teilweise in Übereinstimmung mit der technischen Spezifikation von CINI 2.25.01 (Abschnitt 2.1 „Bänder auf Rollen von 10-20 kg“). Die wichtigsten Anforderungen sind im Folgenden aufgeführt:

- Austenitischer geglühter rostfreier Stahl, Cr-Ni 18-10 (z.B. ASTM A167 TP 304)

- Mindestbreite und -dicke: 13 mm x 0,5 mm für DN 400 und kleiner

- Mindestbreite und -dicke: 19 mm x 0,5 mm für DN 400 und größer

- Schellen aus geglühtem austenitischem rostfreiem Stahl mit gleicher Dicke, die die gleiche Nutzlast wie das Stahlband gewährleisten, und von einem Typ, der dem Typ des verwendeten Stahlbandes entspricht

Kontraktionsfuge und zugehöriges Schutzsystem

Die Dehnungsfuge besteht aus Mineralwolle für kältetechnische Anwendungen und ist in den technischen Spezifikationen CINI 5.1.06 („Kältedämmung – Dehnungsfugen“) und CINI 3.25.01 – 2.1 (Hilfsstoffe für die Kältedämmung) aufgeführt.

Zwei Arten des Schutzes von Dehnungsfugen, je nach ihrer Lage im Kältedämmsystem:

- Die Schrumpfungsfugen der inneren und mittleren Hartschaumschicht werden durch eine sekundäre Dampfsperre abgedeckt und geschützt, wie oben beschrieben.

- Die Schrumpfungsfugen der äußeren Hartschaumschicht werden mit einer gewellten Schicht aus 1 mm dickem Butylkautschuk gemäß ISO 188 (CINI 3.25.01 – 2.1) abgedeckt und geschützt. Dieser Butylkautschuk-Schutz der Fuge wird auf beiden Seiten der Schrumpfungszone mit Stahlband befestigt, wie im vorherigen Absatz beschrieben.

Dampfsperrenbeschichtung – Endstücke und Abschlüsse

Die Eigenschaften der „Vapour Stop“-Beschichtung, die für die Abschottung und die Endstücke verwendet wird, basieren auf den Mindestanforderungen, die im CINI-Merkblatt 3.2.09 („Zweikomponenten-Abdichtung“) zusammengefasst sind, mit einer zusätzlichen Verstärkung aus Gittergewebe aus Glasfasern. Die wichtigsten Anforderungen sind im Folgenden aufgeführt:

Kryogene Zweikomponenten-Elastomerbeschichtung zur Verwendung als Beschichtung für Dichtungen und Barrieren:

- Zweikomponenten“-Elastomerbeschichtung, gemäß der technischen Spezifikation 3.2.09 von CINI

- Zulässiger Temperaturbereich von -196°C bis +120°C

- Wasserdampfdurchlässigkeit, max. 0,001 g/m2.h.mm Hg (ASTM E96 Verfahren E

- Durchschnittlicher Feststoffgehalt (ASTM D1644): 55% nach Volumen

- Chloridgehalt (ASTM C871): maximal 90 ppm

- Flammpunkt (ASTM D93): 23°C

- Zwei Schichten der Beschichtung bei Verwendung als Dampfsperre und drei Schichten bei Verwendung als Dampfsperre

Zusätzliche Verstärkung für Dampfsperren:

- Vom Beschichtungslieferanten empfohlenes Glasgewebe, Typ und Ausführung

- Stoff und Anzahl der Fäden pro Länge müssen angegeben werden

- Masse pro Flächeneinheit, in g/m2, die anzugeben ist

- Mindestanforderungen an das Brandverhalten: A2 (M0)

Die gewählte Dampfbremsbeschichtung ist für das gesamte System einheitlich und ermöglicht es somit, alle Verbindungen für den zulässigen Temperaturbereich (-196°C bis +120°C) mit einer einzigen kryogenen Beschichtung zu versehen. Die Verwendung eines zweiten Typs für den Temperaturbereich (-50°C bis +120°C) ist nicht zulässig.

Kryogenes Fugendichtmittel

Die Eigenschaften des Fugendichtstoffs, der zum füllen der Längs- und Rundnähte der verschiedenen Hartschaum-Elemente und Dampfbremsen verwendet wird, entsprechen den Mindestanforderungen, die im CINI-Merkblatt 3.2.09 („Zweikomponenten-Dichtstoff“) zusammengefasst sind. Die wichtigsten Anforderungen sind im Folgenden aufgeführt:

- Kryogener Fugendichtstoff vom Typ „Zweikomponenten-Elastomer“ gemäß der Technischen Spezifikation 3.2.09 von CINI

- Zulässiger Temperaturbereich von -196°C bis +120°C

- Wasserdampfdurchlässigkeit, max. 0,001 g/m2.h.mm Hg nach (ASTM E96 Verfahren E)

- Durchschnittlicher Feststoffgehalt (ASTM D1644): 55% nach Volumen

- Chloridgehalt (ASTM C871): maximal 90 ppm

- Flammpunkt (ASTM D93): 23°C

Äußere Schutzverkleidung aus Metall

Die Eigenschaften der schützenden Metallverkleidung vom Typ „mit reinem Aluminium beschichtetes Stahlblech, bekannt als Typ 2 und vorlackiert“, beziehen sich auf die Mindestanforderungen, die im Datenblatt CINI 3.1.02 zusammengefasst sind. Die wichtigsten Anforderungen sind im Folgenden aufgeführt:

- Beidseitig mit reinem Aluminium beschichtetes Stahlblech mit einer Mindeststärke von 50 Mikrometern

- Typ 2, d.h. „reines Aluminium beschichtet“, mit 300 g/m2 pro Seite

- Mindestdicke der Verkleidung:

- 0,55 mm für Kältedämmsysteme mit einem Außendurchmesser von weniger als 400 mm0,8 mm für Kältedämmsysteme mit einem Außendurchmesser von mehr als 400 mm (gemäß den Empfehlungen der DTU Nr. 67.1)

- 1 mm für Ventilkästen und Zubehör

- Norm NF A36.345 – Eisen- und Stahlerzeugnisse – Vollständig mit Aluminium beschichtete Stahlbleche – Bleche und Coils – Dicke 0,5 mm bis 3 mm – Maximale Breite 1540 mm

- CINI-Norm 3.1.02 (Chemische Eigenschaften gemäß (ASTM A463M), Tabelle 2 Handelsklasse – Korrosionsbeständigkeit gemäß (ASTM A463M) – Mindestbreite 500 mm)

Besondere Anforderungen und Abweichungen von den Eigenschaften der Metallverkleidung können als „Alternativen“ im Angebot des Auftragnehmers angegeben und dem Auftraggeber zur Genehmigung vorgelegt werden.

Fragen oder Kontakt?

Wenn Sie technische oder kaufmännische Fragen zu den Komponenten eines kryogenen Isolationssystems oder zu einer unserer anderen Lösungen haben, wenden Sie sich bitte an uns. Wir denken gerne mit Ihnen über die effizienteste Isolierlösung für Ihre Situation nach.

Temati konzentriert sich auf den Schutz der Isolierung, insbesondere bei der Kälteisolierung. Das ist genau die Herausforderung, für die die Unternehmen Insulcon und Isopartner Niederlande eine Lösung für ihre Kunden gesucht haben. Insulcon ist auf Wärmemanagement spezialisiert und arbeitet bereits seit vier Jahren mit Temati zusammen. Die Zusammenarbeit mit Isopartner Niederlande, Großhändler für technische Isoliermaterialien, reicht länger zurück und besteht seit 40 Jahren. Wir sprachen mit Hans Vlasman, Senior Sales Executive bei Isopartner Niederlande, und Patrick Schults, Technischer Produkt Manager bei Insulcon, über diese Zusammenarbeit.

Entstehung der Zusammenarbeit

Hans Vlasman erklärt, dass er Temati schon sehr lange als Lieferant von Zubehör, insbesondere für die Kälteisolierung, kennt. Das geht sogar 40 Jahre zurück, als sie traditionell Foster®-Materialien und Froth-Pak bezogen. Später kam die VaporStop-Folie, in der Praxis auch Mylar-Folie genannt, als Veredelung für Hartschäume aus eigener Produktion hinzu. Für Patrick Schults ist diese Erfahrung etwas kürzer. Vor etwa vier Jahren bekam er auf der Insulcon seinen ersten Auftrag in der Kälteanwendung, wo Tematis Folien und Bänder, Beschichtungen und Klebstoffe eine gute Lösung zusätzlich zu den Dämmstoffen aus dem eigenen Programm boten.

Wer sind Isopartner Niederlande und Insulcon?

Isopartner Niederlande ist seit 1951 als Großhändler mit Schwerpunkt auf technischen Dämmstoffen tätig. Mit einem breiten Sortiment an technischen Dämmstoffen auf Lager, einem hohen Wissensstand, einer zuverlässigen Logistik und einem fortschrittlichen Maschinenpark ist Isopartner Niederlande der Partner für Dämmstoffunternehmen in den Märkten HVAC, Industrie, Marine und O.E.M..

Insulcon wurde 1980 gegründet und ist auf das Wärmemanagement spezialisiert. Das Unternehmen bietet Lösungen an, die Thermoschock-, Chemikalien- und Abriebfestigkeit und/oder hohe thermische Isolationseigenschaften bei hohen Temperaturen bis zu 1600°C aufweisen. Insulcon hat seinen Hauptsitz in den Niederlanden und verfügt über Produktions-, Verkaufs- und Ingenieurbüros in ganz Europa sowie ein Netz von Vertretern und Händlern, das den gesamten Globus abdeckt.

Professionell mit Wissen

Für Isopartner Niederlande war der Grund für die Wahl von Temati die Tatsache, dass sie das Know-how und das richtige Produkt im Haus hatten und auch in dieser Hinsicht ziemlich einzigartig waren. Hans Vlasman: „Bei der Verklebung von Polyurethan-Materialien haben wir uns immer an Temati als Profi auf diesem Gebiet gewandt. Und dann vor allem die Foster®-Produkte.“ Temati ist auch exklusiver Vertriebspartner in Europa für diese Marke.

Was für Insulcon auch sehr wichtig war, ist die Tatsache, dass Temati selbst nicht hauptsächlich Dämmmaterial liefert. Patrick Schults: „Es gibt sicherlich andere Parteien, die die Produkte liefern, aber es ist sinnvoll, dass wir uns zuerst in der Gruppe umsehen. Mit einem Gruppenpartner wie Temati ist es oft einfacher, wettbewerbsrelevante Details zu teilen.“

Unterstützung für den gemeinsamen Endkunden

Für beide Unternehmen bietet Temati Unterstützung für den gemeinsamen Endkunden. Dies geschieht unter anderem durch den Austausch von Wissen und die Empfehlung der richtigen Produkte. Patrick Schults und Hans Vlasman können jederzeit anrufen, wenn sie Fragen im Bereich der Kälteisolierung haben. Darüber hinaus geht Harold Snoeren (Technical Products Manager bei Temati) selbst und auch zusammen mit Hans Vlasman zum Endkunden, um ihn zu beraten. Mit den Produkten von Temati kann Insulcon ein komplettes Paket anbieten.

Die Unternehmen ergänzen sich auf diese Weise gut. „Wir liefern etwas, was sie nicht haben, und sie liefern etwas, was wir nicht haben. Gemeinsam sollten wir in der Lage sein, einen Kunden gut zu beraten. Das ist etwas, womit wir uns in einer Partnerschaft zu unterscheiden versuchen“, sagt Johan Sentjens (Business & Product Development Manager bei Temati).

Qualität und Service

Beide Herren sind sehr zufrieden mit der Zusammenarbeit. Sie erwähnen beide die Qualität des Services, sowohl der Produkte als auch der Mitarbeiter, und die Liefertreue. Eine Stärke ist es, die richtigen Produkte zur richtigen Zeit am richtigen Ort zu haben. Patrick Schults: „Der Kontakt zum Innendienst ist gut und die Informationen werden immer sauber und vollständig geliefert. In den letzten vier Jahren ist damit noch nie etwas schief gegangen“.

Wissen teilen

Laut Patrick Schults besteht die Kunst des Spiels darin, in der gesamten Kette präsent zu sein und dafür zu sorgen, dass die Leute verstehen, dass man derjenige ist, der helfen kann. Die Kälte- und Kryotechnik ist schließlich etwas besonderes, und auch hier ist festzustellen, dass immer mehr Wissen verloren geht. Durch die Bündelung und den Austausch des Wissens der Unternehmen in diesem Sektor sollte der Sektor weiterhin in der Lage sein, seine Kundengruppe optimal und maßgeschneidert zu bedienen.

Die IPCOM-Gruppe

Alle drei Unternehmen haben sich der IPCOM-Gruppe angeschlossen. Die IPCOM-Gruppe ist eine schnell wachsende und aufstrebende europäische Unternehmensgruppe, die sich auf den Vertrieb und die Umsetzung innovativer Lösungen für Kälteisolierung, Hochtemperaturisolierung, passiven Brandschutz und Schallschutz spezialisiert hat. Ein großer Vorteil dieser Gruppe ist, dass sie (mehr) Kontakte außerhalb der Benelux-Staaten bietet, was die Möglichkeit bietet, Produkte häufiger international einzusetzen. Aber auch neue Unternehmen, die sich der IPCOM-Gruppe anschließen, bieten Chancen. Sie können nun anderswo einkaufen und neue Lieferanten innerhalb der Gruppe kennen lernen.

Antizipieren

Der Dämmstoffmarkt verändert sich enorm und schnell, so dass es wichtig ist, mit den Ereignissen Schritt zu halten, meint Hans Vlasman. Eine Entwicklung, die laut Patrick Schults ebenfalls wichtig ist, ist das Verschwinden des Handwerks. Das Wissen um den richtigen Umgang mit Produkten wie Pir und Foamglas verschwindet langsam vom Markt, was den Einbau dieser Dämmstoffe immer schwieriger macht. In Zukunft wird die Nachfrage nach alternativen und neuen Produkten, die einfacher zu verarbeiten sind und weniger Kenntnisse erfordern, wahrscheinlich steigen.

Da Dämmstoffe über einen längeren Zeitraum installiert werden, sind effiziente, dauerhafte und lebensdauersichere Systeme sowie regelmäßige Inspektionspläne erforderlich. Die Isolierung von Anlagen und Rohrleitungen ist ein wichtiger Faktor zur Senkung des Energieverbrauchs und der damit verbundenen CO2-Emissionen. Allerdings bereitet die Korrosion unter der Isolierung (CUI) in der Branche große Sorgen.

CUI ist in der Tat ein schwer zu kontrollierendes Phänomen und oft auch schwer zu erkennen. Die Geschwindigkeit der Verschlechterung hängt außerdem von vielen Faktoren ab. Korrosion unter der Isolierung kommt in der gesamten Prozessindustrie weltweit vor und kann zu größeren, unerwünschten Ausfällen führen. Um Korrosion zu verhindern, müssen nicht nur geeignete Beschichtungen aufgetragen, sondern auch Korrosion unter der Isolierung rechtzeitig erkannt werden. Nachstehend sind einige Produkte als Beispiele aufgeführt:

- Inspektionslöcher für die Isolierung

- Dichtstoffe und Beschichtungen

- Schutz der Flansche

- Ablassstopfen

- Abstandshaltersystem mechanische Schutzschicht

• Inspektionslöcher für die Isolierung

Für die Inspektion von isolierten Rohren, Behältern, Tanks und Ausrüstungen ist es manchmal günstiger, einen Inspektionsstopfen zu installieren, als Teile der Isolierung zu entfernen. Inspektionsstopfen ermöglichen es, wiederkehrende zerstörungsfreie Prüfungen (ZfP) oder CUI-Inspektionen sicher und mit minimaler Exposition durch wiederverschließbare Öffnungen durchzuführen. Da der Inspektionsstopfen dicht abschließt, bleibt die Isolierung witterungsbeständig und geschützt. Darüber hinaus sind die Stopfen aus Silikonkautschuk gefertigt, was sie auch gegen hohe Temperaturen, mechanische Beschädigungen, Witterungseinflüsse und UV-Strahlung resistent macht.

• Dichtstoffe und Beschichtungen

Die Fähigkeit, ein Dämmsystem vollständig abzudichten, ist eine der wirksamsten Methoden, um Korrosion unter der Dämmung zu verhindern. Die Abdichtung von Nähten und Armaturen in Dämmstoffen in Kältedämmsystemen wie mehrzelligem Glas, Polyurethan und Polyisocyanurat erfordert ein Dampfdichtungsmittel. Foster 95-50 Flextra® Sealant und Foster 30-45 Foamseal® Sealer bilden einen flexiblen Puffer in den Nähten des Dämmstoffs. Diese Foster-Dichtmittel schrumpfen oder reißen nicht. Selbst bei wiederholten Zyklen mit abwechselnd hohen und niedrigen Temperaturen, z. B. bei der Inbetriebnahme und Außerbetriebnahme.

Foster 95-44 Elastolar Sealant wird u. a. zur Dampfabdichtung von Nähten und Überlappungen in Aluminiumverkleidungen verwendet. Elastolar Sealant ist ein flexibler Dampfsperrendichtstoff auf Butyl-Elastomer-Basis. Diese elastische Beschichtung bildet eine nahtlose und witterungsbeständige Membran, die das Eindringen von Wasser verhindert. Darüber hinaus weist die Dichtungsmasse eine gute Beständigkeit gegen hohe und niedrige Temperaturen auf, so dass sie sich sowohl für kryogene als auch für thermische Isoliersysteme eignet.

• Schutz der Flansche

Der Raum zwischen den Flanschen ist schwer zugänglich, was die Wartung erschwert. Das hohe Risiko von Leckagen an Dichtungen ist daher ein Grund, Flansche nicht zu isolieren. Unter dem Gesichtspunkt des Energieverlustes ist dies keine wünschenswerte Wahl. Außerdem können Leckagen aufgrund von geschwächten Flanschbolzen schließlich zu Korrosion unter der Isolierung oder schlimmer noch zu Brand- und Explosionsrisiken führen.

Ein Flanschgurt wird in der Regel zum Aufspüren von Leckagen an Flanschverbindungen eingesetzt, dient aber auch dem Personenschutz bei sogenannten „Spray Outs“. In Kälte-/Kältedämmsystemen werden Flanschgürtel auch als „Schnüffelgürtel“ bezeichnet. Ein Protectem Flangebelt™ aus Edelstahl mit einem Lecksuchrohr verhindert nicht nur, dass Feuchtigkeit aus undichten Stellen in die Isolierung eindringt und CUI verursacht.

Der Protectem Flangebelt™ verbleibt unter der Isolierung, so dass das gesamte System isoliert werden kann. Wenn eine abschließende Prüfung ergibt, dass irgendwo in der Flanschverbindung ein Leck ist, muss die Isolierung nur dort entfernt werden. Nach Behebung der Leckage muss nur diese Flanschverbindung neu isoliert werden, was zu hohen Kosteneinsparungen führt.

• Ablassstopfen

Aus verschiedenen Gründen kann dennoch Wasser oder Feuchtigkeit in die Isolierung eindringen, was schließlich zu einer Verschlechterung der thermischen Eigenschaften und beginnender Korrosion (C.U.I.) führt. Durch den Einbau von Ablassstopfen in der äußeren Ummantelung kann in das Isoliersystem eingedrungenes Wasser oder Feuchtigkeit ungehindert abfließen oder verdampfen. Ein Temati Drainplugs gewährleistet eine trockene Isolierung und verlängert somit die Lebensdauer der Anlage. Die Abflussstopfen sind einfach zu installieren und passen sich an die Dämmstoffdicke an. Für Umgebungen mit hohen Anforderungen an das Brandverhalten liefert Temati TN5 feuerfeste DrainplugsTM.

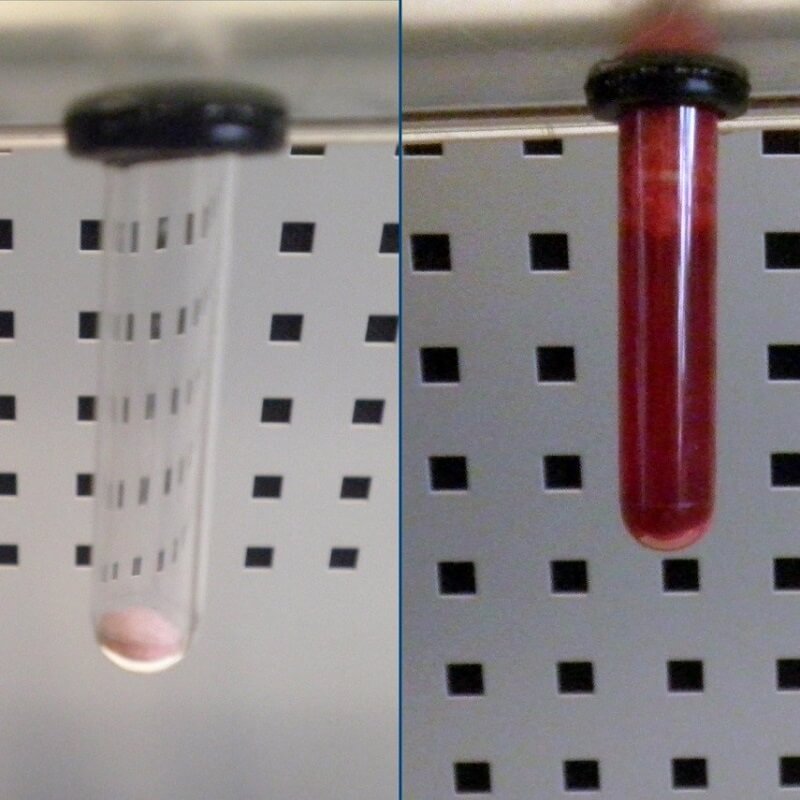

Eine weitere Möglichkeit, das Vorhandensein von Wasser und/oder Feuchtigkeit in einem Dämmsystem festzustellen, ist der Einsatz der Temati Drainplug Water Indicators (TWI) in Kombination mit anderen Formen von NDE-Inspektionen. Dadurch werden Risikobereiche reduziert und visuelle Inspektionen können wirtschaftlicher geplant werden. Der Wasserindikator spricht auf alle Flüssigkeiten an. Seine Hauptfunktion besteht darin, das Vorhandensein von Flüssigkeiten aufgrund von Wassereintritt, Leckagen und Kondensation anzuzeigen.

• Abstandshaltersystem mechanische Schutzschicht

Wie bereits erwähnt, kann es zu CUI kommen, wenn nasse und gesättigte Dämmstoffe mit Rohren oder Geräten (Untergrund) in Kontakt kommen. Aus Sicht des Korrosionsschutzes ist es die logischste Lösung, die Isolierung vom Untergrund zu trennen. Eine bewährte Methode ist die Berührungslosigkeit. Dies kann leicht durch die Verwendung von Abstandshaltern oder speziell entwickelten Ringen erreicht werden, wie unten dargestellt.

Aus Sicht der Wärmedämmung kann jedoch der Kamineffekt auftreten, der zu zusätzlichen Wärmeverlusten führen kann. Daher sollte die Berührungslosigkeit in der Entwurfsphase sorgfältig geprüft werden.

Ein weiteres, ebenfalls im CINI-Handbuch beschriebenes System ist die Schaffung eines Lufthohlraums an der Außenseite des Dämmsystems. Durch die Verwendung einer Noppenfolie wie Temafol wird die Verkleidung vom Dämmstoff gelöst. Dadurch entsteht ein Luftzug im Hohlraum, durch den die Feuchtigkeit verdunsten kann. Und da bei diesem System die Verkleidung immer kälter ist, kann die Feuchtigkeit an der Innenseite der Verkleidung kondensieren und ungehindert aus dem System ablaufen.

Fragen oder Kontakt?

Wenn Sie technische oder kommerzielle Fragen zu Korrosionsschutzprodukten oder anderen Lösungen haben, nehmen Sie bitte Kontakt mit uns auf. Wir denken gerne mit Ihnen zusammen über die effizienteste Dämmlösung für Ihre Situation nach.

Die Wärmedämmung schützt die Anlagen vor Wärmeverlusten und/oder Wärmeaufnahme. Sie sorgt dafür, dass keine Energie aus Industrieanlagen wie Rohren und Armaturen in Heizungsräumen verloren geht. Energiesparen aber auch Umweltschutz und CO2 Reduktion ist ein Thema, das die Industrie schon seit Jahrzehnten beschäftigt aber die Energiekrise anno 2022 macht die Wärmedämmung wieder aktueller denn je. Für die Wärmedämmung gibt es verschiedene Materialien. In diesem Artikel werden wir die Ursprünge der Wärmedämmung, die Gründe für die Dämmung und die verfügbaren Produkte für die industrielle Wärmedämmung näher erläutern.

Die Ursprünge der industriellen Wärmedämmung

Wärmedämmung wird seit Ende des 18.th Jahrhunderts verwendet, nicht so sehr zur Energieeinsparung, sondern zum Schutz des Personals vor Verbrennungen durch heiße Teile. Nach dem zweiten Weltkrieg kamen neuartige Dämmstoffe wie Steinwolle auf, die auch in großem Umfang hergestellt wurden. Im Jahr 1973 erhielt die industrielle Wärmedämmung durch die Ölkrise einen enormen Auftrieb. Aufgrund der Knappheit und der hohen Kraftstoffpreise wurde die Isolierung in der (petro-)chemischen Industrie zusätzlich und immer weiter verbreitet.

Was ist industrielle Wärmedämmung?

Die industrielle Wärmedämmung zeichnet sich durch die Vielfalt der technischen Anforderungen an die Materialien aus. Aber auch durch den ausgedehnten Temperaturbereich von -200 bis 1.200°C in Verbindung mit extremen Umgebungen, in denen die Isolierung eingesetzt wird, unterscheidet sie sich von der architektonischen Isolierung. Bei der industriellen Isolierung handelt es sich um die Isolierung von technischen und mechanischen Anlagen und Strukturen. In der Regel handelt es sich dabei um komplexe Anlagen mit vielen Rohrleitungen in Kombination mit Tanks, Wärmetauschern, Destillationskolonnen und Behältern.

Zu den Anwendungen für industrielle Isolierung gehören:

- (Petro-)chemische Industrie

- Energieerzeugende Industrie

- Offshore

- Schiffbau

- HVAC-Installationen (Heizung, Lüftung und Klimaanlagen)

Warum industrielle Wärmedämmung?

Der Hauptgrund für die Wärmedämmung ist die Vermeidung unnötiger Energieverluste. Ein ungedämmtes Rohrleitungssystem verliert unnötig Wärme, was zu höheren Energiekosten führt. In der Praxis werden Rohre oft isoliert, Armaturen wie Ventile jedoch nicht. Die Wärmedämmung dieser Armaturen spart nicht nur Energie, sondern amortisiert sich aufgrund der hohen Gaspreise auch sehr schnell. In der folgenden Abbildung zeigt ein Wärmebild den Unterschied zwischen isolierten Armaturen und Armaturen ohne Isolierung.

Die industrielle Wärmedämmung von Armaturen kann mit Temket-Isoliermatratzen einfach und schnell durchgeführt werden. Diese Isoliermatratzen bestehen aus Temtex™-Glasgewebe, das hitzebeständig ist. Speziell für Versorgungsunternehmen entwickelt, kann diese Reihe von Isoliermatratzen ohne technische Kenntnisse installiert werden. Die Matratzen sind eine flexible Lösung für die Isolierung von Armaturen, Ventilen und Pumpen und lassen sich einfach mit dem Klettverschluss installieren. Die Isoliermatratzen sind in universeller Ausführung erhältlich, können aber auch in jeder Form und Größe bis zu einer Temperaturbeständigkeit von 1050°C hergestellt werden.

Vorschriften zur Wärmedämmung

Seit 2019 gibt es in den Niederlanden eine Informationspflicht zum Thema Energiesparen. Energiesparen ist wichtig, denn alles was wir nicht verbrauchen, muss auch nicht erzeugt, importiert oder bezahlt werden. Unternehmen und Organisationen, darunter auch Unternehmen mit EU-Emissionshandelssystem und Genehmigungspflicht, können einen wesentlichen Beitrag dazu leisten, indem sie Energiesparmaßnahmen aus der Liste der zugelassenen Maßnahmen (EML) mit einer Amortisationszeit von 5 Jahren oder weniger. Beispiele sind die Isolierung von nicht isolierten Teilen wie Armaturen oder der Einsatz von LED-Beleuchtung. Neben der Informationspflicht gibt es auch eine Untersuchungspflicht mit einem Energiebericht. Ein Teil davon ist ein Isolationsscan. Dies beinhaltet eine Bestandsaufnahme der isolierten Rohre und Armaturen sowie eine Spezifikation der Einsparmaßnahmen. Bitte erkundigen Sie sich bei Ihren örtlichen Behörden, welche Regeln und Vorschriften in Ihrem Land gelten.

Subventionsmöglichkeiten für industrielle Wärmedämmung

Mit dem EML kann die Verpflichtung zur Energieeinsparung erfüllt werden. Energiesparende Maßnahmen führen letztlich zu geringeren Ausgaben, aber dafür muss erst einmal investiert werden. Glücklicherweise gibt es mehrere Subventionsmöglichkeiten wie die Energie-Investitionszulage (EIA) für Maßnahmen aus der Energieliste 2022, die Investitionszulage für nachhaltige Energie (ISDE) für Wärmepumpen, Solarpaneele usw. und die beschleunigte Klima-Investition (VEKI) für Maßnahmen mit einer Amortisationszeit von mehr als 5 Jahren.

Wahl der Isolierungsart

Wichtige Begriffe bei der industriellen Isolierung sind Zuverlässigkeit, Verfügbarkeit und Sicherheit, aber auch Langlebigkeit und Energieeinsparung haben in den letzten Jahren zunehmend an Bedeutung gewonnen. Der Grund für die Isolierung bestimmt die Art des Dämmstoffs und des Ausbaumaterials.

Einige der Gründe sind:

- Thermisch (kalt oder heiß)

- Sicherheit (Feuerschutz, Gesundheit usw.)

- Akustisch

Jeder Dämmstoff hat einzigartige Eigenschaften, die bei der Wahl des Dämmstoffs wichtig sind, z. B. seine Isolierfähigkeit. Diese wird auch als Wärmewiderstand bezeichnet und durch den Lambda-Wert angegeben. Ein weiterer wichtiger Aspekt ist der Grad der Entflammbarkeit. Bei den meisten Industrieanlagen handelt es sich um kritische industrielle Prozesse, bei denen die Sicherheit für Mensch und Umwelt oberste Priorität hat.

Bedingungen für die Verwendung von Wärmedämmung

Für jedes Isoliermaterial gibt es Verarbeitungshinweise, die über die endgültige Qualität und die langfristige Verwendung entscheiden. 2K-Pu-Schaum sollte zwischen 23 und 27 °C verarbeitet werden. Bei der Verarbeitung unter niedrigeren Temperaturbedingungen muss das 2K-PU-Schaum-Dämmset zunächst auf diese Temperatur gebracht werden, z. B. mit Heizdecken. Darüber hinaus ist in den meisten Fällen das Tragen der erforderlichen persönlichen Schutzausrüstung wie z. B. eines Mundschutzes erforderlich, wenn z. B. Thermat Glasfaser-Isoliermatten und Superwool-Isoliermatten.

Wartung von isolierten Rohren

Zu gegebener Zeit ist eine Inspektion und Wartung der Komponenten der isolierten Rohre und Anlagen erforderlich. Bei der Wartung muss oft ein Teil oder die gesamte Isolierung entfernt werden. Mit den Isoliermatratzen von Temket ist dies kein Problem. Mit den abnehmbaren Matratzen haben Sie nicht nur eine gute Isolierung, sondern durch den Klettverschluss bleiben auch alle wichtigen Elemente wie Armaturen und Pumpen jederzeit zugänglich. Das macht sie auch leicht zu reinigen und wiederverwendbar.

Korrosion unter der Isolierung

Darüber hinaus ist es bei Industrieanlagen, die mit einer Wärmedämmung ausgestattet sind, wichtig und manchmal gesetzlich vorgeschrieben, diese regelmäßig auf CUI (Corrosion Under Insulation) zu überprüfen. Dieser versteckte Defekt ist oft schwer vorhersehbar, und eine gute Isolierung spielt dabei eine große Rolle. Eine gute Isolierung bedeutet ein Isoliersystem, das eindringende Feuchtigkeit auf unerwünschte Weise entweichen lässt. Zum Beispiel mit Hilfe eines Ablassstopfens. Bei manchen Inspektionen ist es bequemer, einen Inspektionsstopfen anzubringen, anstatt Teile der Dämmung zu entfernen.

Es sind verschiedene Beschichtungen für die Wärmedämmung erhältlich, die in chemikalienbeständigen Ausführungen auch vor dem Angriff von Lösungsmitteln schützen.

Spezialist für Isolierlösungen

Temati ist seit 60 Jahren Spezialist für Dämmlösungen und denkt gerne mit Ihnen über die effizienteste Dämmung in Ihrer Situation nach. Kontaktieren Sie einen unserer Spezialisten für eine Beratung oder ein Angebot.

Alle Temati-Büros sind ab Freitag, den 23. Dezember um 16 Uhr geschlossen. Unser Büro in den Niederlanden wird am Montag, den 2. Januar um 8.30 Uhr wieder geöffnet. Temati GmbH und andere Büros werden am Dienstag, den 3. Januar, wieder zu den regulären Öffnungszeiten geöffnet sein. Für Informationen über Transportmöglichkeiten während unserer letzten Öffnungswoche kontaktieren Sie bitte das Büro in Ihrem Land.

Das Temati-Team wünscht Ihnen schöne Feiertage und alles Gute für 2023!

In den PU-Schaumsätzen von Froth-Pak wurde das Treibmittel HFC-134a durch das Treibmittel HFO ersetzt.

Das Treibgas HFO hat kein Ozonabbaupotenzial (ODP) und ein sehr geringes Erderwärmungspotenzial (GWP), was dennoch keine Auswirkungen auf die gewohnt gute Qualität der Verarbeitungseigenschaften von Froth-Pak hat.

Die neue Zusammensetzung hat dazu eine Verbesserung im Tieftemperaturbereich bis zu -150°C, demnach wird der Einsatzbereich noch Umfangreicher.

Wenn Sie technische oder kommerzielle Fragen zu Froth-Pak oder anderen Lösungen haben, kontaktieren Sie uns bitte.

2K-PUR-Schaum, auch als PU-Schaum bekannt, ist in einer Vielzahl von Anwendungen die effektivste Form der Wärmedämmung. PUR ist die Abkürzung für Polyurethan und hat einen sehr hohen Dämmwert. 2K-PU-Schaum weist eine maximale Luftdichtheit auf und gewährleistet eine optimale Abdichtung von Ecken und Winkeln des zu dämmenden Raums. Außerdem lässt sich der Dichtungsschaum relativ schnell und einfach als Dämmung anbringen. In diesem Artikel werden wir uns das Dämmen mit Polyurethanschaum genauer ansehen. Was Dichtungsschaum genau ist und wie er funktioniert, können Sie in unserem anderen Artikel über die Eigenschaften von PU-Schaum nachlesen.

Arten von PU-Schaum-Isolierung

PU-Schaumdämmung ist in verschiedenen Formen erhältlich: sprühbarer PU-Schaum und PU- Schaumdämmplatten. Es gibt auch 1-Komponenten-PU in Sprühdosen für kleine Heimwerkeranwendungen. Viele Polyurethanschaumsysteme bestehen jedoch aus zwei Komponenten und sind für alle Arten von industriellen Anwendungen geeignet: vom Schiffbau über die petrochemische Industrie bis hin zum Nichtwohnungsbau. Die bekannteste is der sprühbare PU-Schaum Froth-Pak.

Sprühbarer PU-Schaum

PU-Schaumdämmung wird immer in flüssiger Form aufgetragen und härtet dann aus. Dies hat den Vorteil, dass der PU-Schaum in alle Ecken und Ritzen gelangt und den Raum perfekt abdichtet. Das Auftragen von 2K sprühbarem PU-Schaum kann je nach Anwendung mit verschiedenen Düsen erfolgen. Eine Konusdüse ist ideal zum Füllen und Einspritzen, während eine Sprühdüse das Isoliermaterial auf die Oberfläche zerstäubt. Gespritztes PU wird unter hohem Druck aufgetragen und härtet dann je nach Art des Schaums langsam oder schnell aus.

PUR-Formteile

Neben gespritztem PUR können auch PUR-Dämmplatten oder -Formteile verwendet werden. Diese werden in der Fabrik aus einem großen Block ausgehärteten PU-Schaums auf Größe und Dicke zugeschnitten. Der Dämmwert ist derselbe wie bei sprühbarem PU-Schaum, aber Ortschaum funktioniert schneller, weil man nicht alles im Voraus messen muss.

Vorteile PU-Schaum-Isolierung

- Der Isolierschaum härtet schnell aus

- 2-Komponenten-Schaum hat einen hohen Isolationswert

- Isolierung aus Polyurethanschaum für perfekte Luftdichtheit

- Anwendbar auf Oberflächen mit unregelmäßigen Formen und Vertiefungen

- Bei spritzbarem PU-Schaum muss man nicht erst alles ausmessen.

- Leichtes Gewicht, das dennoch strukturelle Unterstützung bietet

- Wenig bis kein Abfall

Ausgehärteter PU-Schaum

Dank der beiden Komponenten im Dichtungsschaum härtet die Schaumstoffisolierung ab etwa 30 Sekunden aus und wird in fünf Minuten zu einer festen Struktur gehärtet. Innerhalb von 10 Minuten kann der ausgehärtete Polyurethanschaum dann bearbeitet werden. Das macht ihn. perfekt zum Durcharbeiten, was bei großen Flächen von Vorteil ist. Diese schnelle Aushärtungszeit macht es aber auch wichtig, genau zu arbeiten, denn der Schaum härtet auch auf Flächen schnell aus, auf denen er nicht erwünscht ist. Wenn die PU-Schaum-Isolierung einmal auf einer Fläche liegt, ist es am besten, sie mit einem PU-Schaum-Reiniger zu entfernen.

PU-Schaum haftet fest auf den meisten Oberflächen

Mit einer Schaumpistole lässt sich sprühfähiger PU-Schaum unter anderem auf Wände, Decken, Dächer und in Ritzen dosiert auftragen. Polyurethanschaum haftet auf vielen Baumaterialien wie Holz, Metallen und Beton. Aber auch an Kunststoffen wie Polyester, PVC und Styropor. Nicht umsonst ist er in der Industrie ein weit verbreitetes Dämmmaterial.

Polyurethanschaum als Dämmstoff

PU ist ein fester und dichter Schaumstoff, der gut dämmt. Dies ist auf die Masse der geschlossenen Zellen zurückzuführen, aus denen der Dichtungsschaumstoff besteht. Er speichert trockene Luft, und genau diese trockene, stehende Luft sorgt für eine gute Isolierung. Dank seiner hohen Dichte dämmt er nicht nur, sondern dämpft auch den Schall. Außerdem füllt er Räume aus, hält Gerüche und Rauch fern und sorgt für zusätzliche strukturelle Unterstützung. Außerdem hält PU-Schaum-Isolierung Temperaturen von -120°C bis 100°C stand.

Lambda-Wert PU-Schaum

Ein wichtiges Kriterium für die Wirksamkeit einer PU-Schaumdämmung ist der Lambda-Wert. Dieser Dämmwert ist ein wichtiges Maß und zeigt, wie viel Wärme durch die PU- Schaumdämmung verloren geht. Je niedriger der Wert ist, desto besser ist die Dämmung. Dieser Wert hängt von der Schichtdicke ab, aber im Allgemeinen hat Polyurethanschaum einen sehr hohen Lambda-Wert: 0,026 W/mK. Im Vergleich zu anderen Dämmstoffen wie Glaswolle (0,040 W/mK) und Schaumbeton (0,350 W/mK) ist dieser Wert sehr viel niedriger.

Sprühbarer PU-Schaum ist nicht nur zur Isolierung

Dichtungsschaum wird jedoch nicht nur in der Industrie zum Dämmen verwendet, sondern findet auch in vielen anderen Bereichen Anwendung. Zum Beispiel kaufen auch Künstler und Bauherren von Bühnenbildern und Schwimmkörpern PU-Schaum. Sie stellen mit dem 2k-Pu- Schaum leichte und dennoch stabile Formen her. Denn ausgehärteter Polyurethanschaum lässt sich leicht schneiden und in die kompliziertesten Formen modellieren.

Möchten Sie auch PU-Schaum zur Isolierung kaufen?

Wenden Sie sich an einen unserer Spezialisten für eine Beratung oder ein Angebot. Sie stehen Ihnen jederzeit zur Verfügung und werden gemeinsam mit Ihnen die beste Dämmlösung für Ihr Projekt finden.