Auteur/autrice : comtem-changkong

Dans les environnements industriels, la protection des systèmes d’isolation chauds est essentielle pour l’efficacité énergétique et la protection des tuyaux. Il est impératif d’empêcher l’humidité de pénétrer dans le système d’isolation. Cela peut réduire les performances du système d’isolation et contribuer à la corrosion des tuyaux sous-jacents, des cuves, des brides, des vannes, etc. En outre, le revêtement de protection contre les intempéries doit pouvoir « respirer » afin que l’humidité présente dans le système puisse s’évacuer. C’est là que les revêtements respirants de la marque FOSTER® apportent une solution.

Le problème de l’humidité dans les isolations chaudes

Dans les systèmes d’isolation chauds, il est primordial d’empêcher l’humidité de pénétrer. L’humidité et l’eau peuvent pénétrer dans le système d’isolation et causer des problèmes. Outre la perte de performance, l’humidité ou l’eau peut également contribuer à la corrosion des tuyaux, cuves, brides, vannes et autres équipements annexes. Cela peut entraîner des réparations et des travaux d’entretien coûteux, voire compromettre la sécurité. En termes de protection de l’isolation thermique, les revêtements de protection contre les intempéries FOSTER® offrent une protection totale sans coutures, chevauchements ou joints susceptibles de provoquer des défaillances à court ou à long terme. Ceci est particulièrement important pour les coudes, les joints en T, les cuves et autres formes complexes. Les revêtements de protection contre les intempéries FOSTER® sont entièrement résistants aux intempéries et rendent facultative l’utilisation d’un revêtement métallique supplémentaire.

Composants des systèmes d’isolation thermique

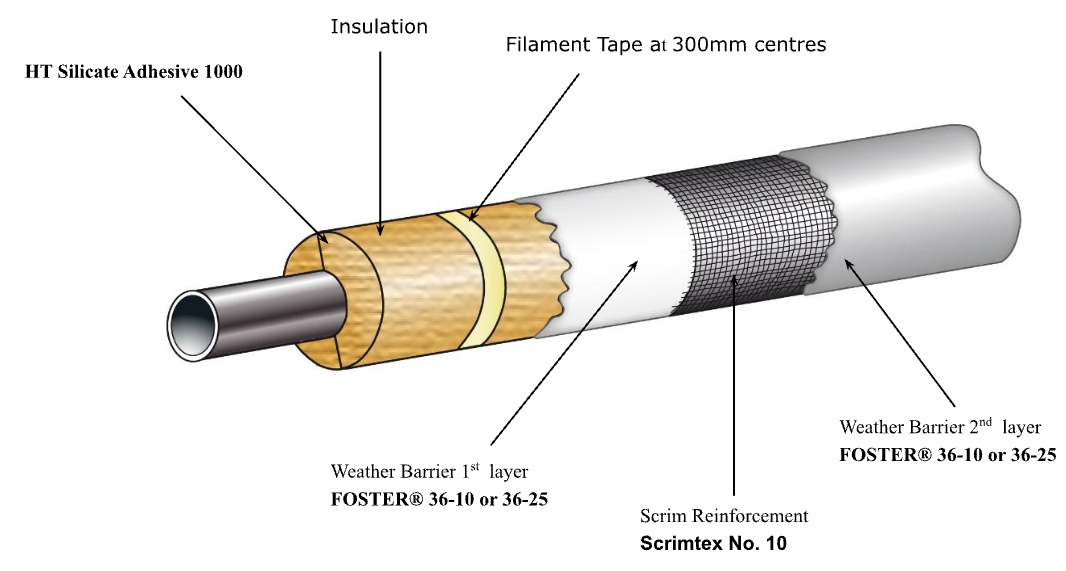

Les systèmes d’isolation thermique se composent de plusieurs couches afin d’empêcher la pénétration de l’humidité et de l’eau et de protéger les tuyaux de manière optimale :

- L’adhésif : Lorsque l’isolation fibreuse ou le silicate de calcium doit être fixé sur une surface chaude, on utilise l’adhésif HT Silicate 1000. Pour des températures plus basses, l’adhésif en spray FOS-STIK™ (adhésif en aérosol) peut permettre un collage facile, propre et solide d’une large gamme de matériaux.

- Isolation : Une couche d’isolation, par exemple de la laine minérale, du caoutchouc synthétique ou, dans certains cas, de la mousse cellulaire, est appliquée sur l’adhésif.

- Renforcement : Pour renforcer les sections de tuyaux isolés et les maintenir en place, on utilise du ruban filament, un ruban renforcé longitudinalement avec des fibres de verre.

- Barrière contre les intempéries – Une couche de barrière contre les intempéries FOSTER® est appliquée en deux couches sur la surface extérieure de l’isolation. Une armature telle que Scrimtex ou Mast-A-Fab est enveloppée dans la première couche avant l’application de la seconde. Des couleurs différentes sont souvent utilisées pour s’assurer qu’aucun endroit n’est oublié.

- Joint d’étanchéité : Dans les systèmes d’isolation à chaud, le revêtement métallique n’est généralement pas nécessaire, car l’enduit FOSTER® assure déjà l’étanchéité. Cependant, lorsque le revêtement métallique est utilisé comme revêtement extérieur sur l’isolation, les chevauchements sont scellés à l’aide de Foster 95-44, un scellant flexible pare-vapeur.

Soutien et conseils sur les systèmes d’isolation à chaud

Cet article couvre les meilleures pratiques pour la plupart des situations. Mais nous avons d’autres matériaux d’isolation dans notre gamme pour les applications à chaud, comme la mousse PU à deux composants et une variété de matelas d’isolation. Pour des informations plus spécifiques et une assistance technique, veuillez contacter notre équipe. Sur la base de nos matériaux

De nombreux matériaux contenant de l’amiante ont été utilisés dans le passé, principalement dans la construction, mais aussi dans les installations et les navires. L’amiante était un matériau bon marché, solide, résistant à l’usure et aux températures élevées. On sait aujourd’hui que l’inhalation ou l’ingestion de fibres d’amiante est dangereuse et constitue un risque majeur pour la santé. Il est donc essentiel d’assainir ou de conserver l’amiante de manière sûre et efficace. Pour en savoir plus sur les différentes solutions proposées par Temati pour l’encapsulation ou le désamiantage, consultez cet article.

Qu’est-ce que l’amiante et où se trouve-t-il ?

L’amiante est un terme générique désignant des minéraux naturels à structure fibreuse. Il existe trois types d’amiante : l’amiante blanc (chrysotile), l’amiante bleu (crocidolite) et l’amiante brun (amosite). Aux Pays-Bas, plus de 80 % de l’amiante est transformé en produits en amiante-ciment, tels que les plaques ondulées et les conduites d’eau. En outre, l’amiante est utilisé dans d’autres applications telles que :

- Matériau d’isolation

- Panneaux résistants au feu

- Dans les joints et les filtres des industries chimiques et alimentaires

Assainissement ou préservation de l’amiante ?

Le traitement des matériaux contenant de l’amiante comprend plusieurs options. L’amiante peut être complètement assaini (enlèvement) ou préservé (encapsulation et finition). Plusieurs facteurs entrent en ligne de compte pour déterminer la bonne approche en matière de traitement de l’amiante, notamment l’état du matériau contenant de l’amiante, l’emplacement, l’utilisation prévue de l’espace, les risques d’exposition et les réglementations applicables. Il est essentiel de procéder à un inventaire et à une évaluation approfondis de l’amiante pour prendre une décision éclairée quant à l’assainissement ou à la conservation du matériau.

- L’assainissement de l’amiante est généralement choisi dans les situations où le matériau est endommagé, usé ou fortement altéré par les intempéries. L’assainissement peut également être préféré lorsqu’il existe un risque élevé de dispersion et d’exposition aux fibres. L’objectif de l’assainissement de l’amiante est de retirer complètement le matériau de l’environnement afin d’éliminer les risques pour la santé. Cela nécessite un processus minutieux qui respecte les réglementations et les normes de sécurité en vigueur.

- La préservation de l’amiante peut être une option viable lorsque le matériau est en bon état, qu’il n’est pas endommagé et que le risque de propagation des fibres est faible. Au lieu de l’enlever complètement, on peut alors le conserver. Il s’agit d’encapsuler le matériau et de le recouvrir d’un revêtement spécial ou d’un produit d’étanchéité. Le processus d’encapsulation nécessite une application précise des produits appropriés et un contrôle périodique pour s’assurer que le matériau contenant de l’amiante encapsulé reste intact.

Différentes solutions

Foster® Products Corporation est un pionnier international et un leader du marché dans le développement de produits d’assainissement de l’amiante. En tant que distributeur exclusif de Foster® en Europe, Temati propose une gamme complète de produits spécialisés pour l’encapsulation et l’assainissement des matériaux contenant de l’amiante.

· Agent d’imprégnation pour encapsuler l’amiante

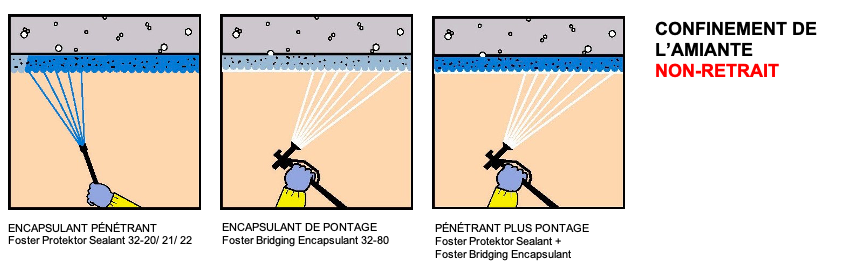

La préservation ou l’encapsulation de l’amiante garantit que les fibres d’amiante sont confinées et ne peuvent pas être libérées après le durcissement. Pour ce faire, il existe différents agents d’imprégnation et revêtements, en faisant la distinction entre un agent d’imprégnation pénétrant et un produit d’étanchéité isolant.

- Foster 32-20, 32-21 et 32-22 sont des imprégnants d’amiante monocomposants qui pénètrent profondément dans les matériaux poreux contenant de l’amiante. En séchant, il forme une masse solide et résistante qui empêche la libération de fibres d’amiante.

- Foster 32-80 est un enduit de pontage qui, après séchage, forme une couche résistante et élastique qui empêche la libération des fibres. Ce revêtement est également utilisé après le désamiantage des murs et des plafonds.

- Foster 30-52 Fireflex est le produit préféré pour les applications extérieures où un excellent matériau d’encapsulation de l’amiante est nécessaire. Une alternative fongique et résistante aux UV à Foster 32-80.

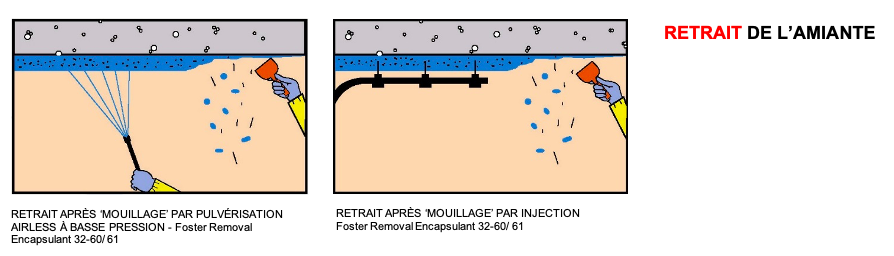

· Produits d’assainissement de l’amiante

Foster 32-60 est spécialement conçu pour faciliter l’élimination des matériaux contenant de l’amiante sur divers substrats. Cet agent d’imprégnation de l’amiante prêt à l’emploi « mouille » facilement les fibres individuelles (ainsi que les fibres dans l’air) et les emprisonne. L’amiante peut ensuite être enlevé sans que des fibres détachées ne soient libérées dans l’air, ce qui réduit le risque d’inhalation de la substance nocive. En outre, l’agent d’imprégnation de l’amiante Foster 32-60 est également efficace en tant qu’agent de blocage des fibres résiduelles.

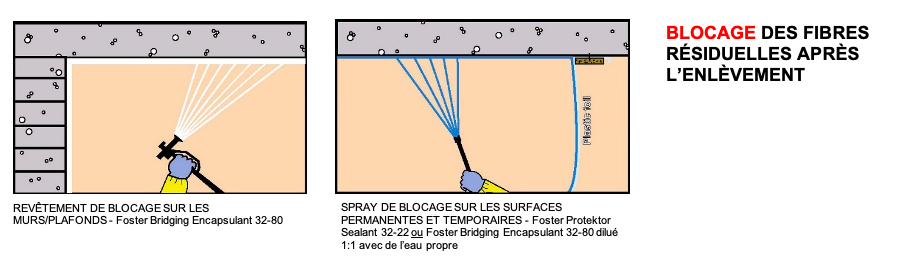

· Revêtements pour encapsuler les fibres d’amiante résiduelles

Après le désamiantage, il est très important d’encapsuler les fibres restantes afin d’éviter toute propagation et exposition. Même après un désamiantage soigneux, de petites fibres d’amiante peuvent encore être présentes. En encapsulant les fibres résiduelles, on les emprisonne, ce qui garantit qu’elles ne peuvent pas se propager à nouveau. Une étape essentielle pour minimiser les risques liés à l’amiante.

L’un des produits qui peut être utilisé pour l’encapsulation est le Foster 32-80. Il s’agit d’un revêtement spécial qui peut être appliqué sur les murs et les plafonds. En le diluant avec de l’eau, il peut également être utilisé efficacement pour bloquer les fibres restantes sur les surfaces permanentes et temporaires. En outre, l’agent d’imprégnation de l’amiante Foster 32-22 peut également être utilisé pour sceller les fibres d’amiante restantes.

La sécurité avant tout !

Bien que l’enlèvement et la préservation de l’amiante puissent sembler simples, l’encapsulation correcte des fibres (restantes) est très importante pour empêcher la propagation et l’exposition aux fibres d’amiante. En effet, l’inhalation de fibres d’amiante libres est le principal danger de l’amiante. Ces fibres peuvent causer de graves problèmes de santé, dont les symptômes peuvent apparaître jusqu’à 40 ans après l’exposition. Les maladies pulmonaires telles que l’asbestose et le mésothéliome, une forme rare de cancer qui affecte la plèvre ou le péritoine, sont quelques-unes des conséquences graves de l’exposition à l’amiante. Il est donc essentiel de prendre des mesures de sécurité strictes lorsque l’on travaille avec ou à proximité de matériaux contenant de l’amiante et de se protéger de manière adéquate contre une éventuelle exposition à la poussière d’amiante.

Prendre contact

Vous êtes à la recherche d’un produit pour la préservation ou l’assainissement de l’amiante ? Vous avez encore des questions sur l’une ou l’autre des solutions proposées ? Notre équipe dévouée est prête à répondre à toutes vos questions et à trouver ensemble la bonne solution pour votre situation en matière d’amiante !

L’Union européenne a récemment adopté un nouveau règlement REACH. Celle-ci prévoit une formation obligatoire pour tous les employés des États membres de l’UE qui manipulent de la mousse PUR pulvérisée. À partir du 24 août 2023, tous les utilisateurs professionnels et industriels de mousse de polyuréthane pulvérisée devront suivre une formation obligatoire, les produits contenant > 0,1 % de diisocyanates monomères, de détenir un certificat valide. Cette réglementation s’applique également à l’utilisation des produits de mousse PU pulvérisable de Temati. Pour en savoir plus sur la certification, consultez cet article.

L’importance d’une application correcte de la mousse PUR pulvérisée

Les (di)isocyanates sont des ingrédients de base des mousses PUR, des adhésifs et des produits d’étanchéité en particulier. Ces produits en polyuréthane (PU) sont polyvalents et utilisés pour diverses applications dans la construction, les transports, l’assemblage et d’autres secteurs. Les risques pour la santé et la sécurité lors de la transformation de la mousse PU sont presque négligeables, à condition que le matériau soit appliqué conformément aux directives appropriées.

Lignes directrices pour l’utilisation des (di)isocyanates

Voici quelques règles importantes à respecter lorsque l’on travaille avec des (di)isocyanates :

- Éviter l’inhalation des vapeurs

- Éviter le contact avec la peau

- Éviter le contact avec les yeux

- Porter les équipements de protection individuelle requis (gants, lunettes de protection et chaussures de sécurité).

- Ne pas boire, manger ou fumer sur le lieu de travail

- Veiller à ce que le lieu de travail soit bien ventilé

Des connaissances essentielles pour une transformation sûre des PUR

Pour travailler de manière responsable avec du polyuréthane pulvérisé, il est essentiel d’avoir des connaissances. C’est pourquoi l’UE a rendu la formation et la certification obligatoires à partir d’août 2023 pour tous les employés manipulant des (di)isocyanates. L’objectif de cette obligation est d’améliorer la qualité du traitement et de protéger l’environnement et la santé humaine contre les risques liés aux produits chimiques.

Pourquoi cette certification obligatoire pour la mousse PU ?

Comme indiqué plus haut, l’objectif de l’obligation européenne est de prévenir les risques pour la santé, tels que les problèmes respiratoires et cutanés dus à une mauvaise utilisation des diisocyanates. Il est donc essentiel que tous les travailleurs qui manipulent ce matériau aient des connaissances suffisantes et soient conscients des risques. Outre la méthode de travail correcte, le travailleur doit être en mesure de mettre en œuvre des mesures de gestion des risques appropriées, y compris l’utilisation d’équipements de protection individuelle adéquats.

Qu’est-ce que cela signifie pour vous ?

À partir du 24 août 2023, les transformateurs de mousse PU doivent s’assurer qu’ils sont formés et certifiés pour manipuler ce produit en toute sécurité. Ce faisant, ils doivent savoir comment contrôler l’exposition cutanée et respiratoire au produit sur le lieu de travail. La formation doit être répétée tous les 5 ans pour continuer à travailler avec des (di)isocyanates et maintenir un niveau élevé de qualité et de connaissances. Cette règle s’applique également à l’utilisation des produits Froth-Pak, Handi-Foam et Temati Foam de Temati.

En quoi consiste la formation PU ?

Pour la formation, 3 niveaux ont été identifiés, liés au degré d’exposition au produit :

- Basique (niveau 1)

- Moyen (niveau 2)

- Élevé (niveau 3)

Le niveau le plus élevé est destiné aux employés effectuant des tâches telles que le chauffage ou la pulvérisation en plein air ou dans un environnement à ventilation (naturelle) limitée. Le niveau de base se concentre sur l’évaluation de l’aptitude d’une zone à être isolée avec de la mousse PUR et sur l’évaluation des risques éventuels. Cette matrice permet de déterminer le niveau que vos employés doivent suivre et les modules qui en font partie.

Où pouvez-vous suivre le cours ?

Plusieurs parties fournissent du matériel de formation. Il s’agit notamment de FEICA, l’organisation faîtière de l’industrie des adhésifs et des produits d’étanchéité, qui travaille sur la formation à la certification PU. L’industrie européenne a également développé une plateforme d’apprentissage en ligne. De plus amples informations sur la restriction REACH sont disponibles sur le site web de l’AIDA.

Temati se concentre sur la protection de l’isolation, en particulier de l’isolation à froid. C’est exactement le défi pour lequel les entreprises Insulcon et Isopartner Pays-Bas ont cherché une solution pour leurs clients. Insulcon est spécialisée dans le traitement de la chaleur et collabore avec Temati depuis quatre ans. La coopération avec Isopartner Pays-Bas, grossiste en matériaux d’isolation technique, est plus ancienne et dure depuis 40 ans. Nous avons parlé de cette collaboration avec Hans Vlasman, Senior Sales Executive chez Isopartner Pays-Bas, et Patrick Schults, Technical Product Manager chez Insulcon.

L’émergence de la coopération

Hans Vlasman explique qu’il connaît Temati depuis très longtemps en tant que fournisseur d’accessoires pour l’isolation à froid en particulier. Cela remonte à 40 ans, lorsqu’ils achetaient traditionnellement des matériaux Foster® et du Froth-Pak. Plus tard, la feuille VaporStop, également appelée feuille Mylar dans la pratique, a été ajoutée en tant que finition pour les mousses rigides de notre propre production. Pour Patrick Schults, l’expérience est un peu plus courte. Il y a environ quatre ans, chez Insulcon, ils ont reçu leur première commande dans le domaine du froid, où les complexes alu et adhésifs, les revêtements et les adhésifs de Temati offraient une bonne solution en plus des matériaux d’isolation qui faisaient partie de leur propre programme.

Qui sont Isopartner Pays-Bas et Insulcon ?

Depuis 1951, Isopartner Pays-Bas est un grossiste spécialisé dans les matériaux d’isolation technique. Avec une large gamme de produits d’isolation technique en stock, un niveau élevé de connaissances, une logistique fiable et des machines de pointe, Isopartner Pays-Bas est le partenaire des entreprises d’isolation sur les marchés HVAC, industriel, maritime et O.E.M..

Insulcon a été fondée en 1980 et est spécialisée dans le traitement de la chaleur. Elle propose des solutions impliquant une résistance aux chocs thermiques, aux produits chimiques et à l’abrasion et/ou des propriétés d’isolation thermique élevées à de hautes températures, jusqu’à 1600°C. Insulcon a son siège aux Pays-Bas et dispose de bureaux de fabrication, de vente et d’ingénierie dans toute l’Europe, ainsi que d’un réseau d’agents et de distributeurs, ce qui lui permet de couvrir le monde entier.

Professionnel avec des connaissances

Pour Isopartner Pays-Bas, le choix de Temati s’explique par le fait que l’entreprise dispose du savoir-faire et du produit adéquat et qu’elle est assez unique en son genre. Hans Vlasman : « Pour le collage de pir en polyuréthane, nous avons toujours fait appel à Temati en tant que professionnel dans ce domaine. Et plus particulièrement les produits Foster®. » Temati est également le distributeur exclusif de cette marque en Europe.

Ce qui était également très important pour Insulcon, c’est que Temati elle-même ne fournit pas principalement des matériaux d’isolation. Patrick Schults : « Il y a certainement d’autres parties qui fournissent les produits, mais il est logique pour nous d’examiner d’abord le groupe. Avec un partenaire de groupe comme Temati, il est souvent plus facile de partager des détails sensibles du point de vue de la concurrence.

Soutien au client final commun

Pour les deux entreprises, Temati apporte son soutien au client final commun. L’une des façons d’y parvenir est de partager les connaissances et de recommander les bons produits. Patrick Schults et Hans Vlasman peuvent toujours les appeler pour leur poser des questions dans le domaine de l’isolation thermique. En outre, Harold Snoeren (Technical Products Manager chez Temati) se rend lui-même chez le client final, ainsi qu’avec Hans Vlasman, pour lui donner des conseils. Grâce aux produits de Temati, Insulcon peut offrir un ensemble complet.

Les entreprises se complètent bien de cette manière. « Nous fournissons quelque chose qu’ils n’ont pas et ils fournissent quelque chose que nous n’avons pas. Ensemble, nous devrions être en mesure de donner de bons conseils à un client dans ce domaine. C’est un point sur lequel nous essayons de nous distinguer dans le cadre d’un partenariat », explique Johan Sentjens (Business & Product Development Manager chez Temati).

Qualité et service

Les deux hommes sont très satisfaits de la coopération. Ils mentionnent tous deux la qualité du service, tant au niveau des produits que des personnes, et la fiabilité des livraisons. L’un des points forts est d’obtenir les bons produits, au bon endroit et au bon moment. Patrick Schults : « Les contacts avec le personnel du bureau sont bons et les informations sont toujours fournies de manière claire et complète. Au cours des quatre dernières années, il n’y a jamais eu de problème à ce niveau.

Partager les connaissances

Selon Patrick Schults, l’art du jeu consiste à être présent tout au long de la chaîne et à faire en sorte que les gens comprennent que vous êtes la partie qui peut les aider. Le froid et la cryogénie sont des domaines spécialisés, et là aussi on constate que de plus en plus de connaissances disparaissent. En mettant en commun et en partageant les connaissances des entreprises de ce secteur, celui-ci devrait pouvoir continuer à servir son groupe de clients de manière optimale et personnalisée.

Le groupe IPCOM

Les trois entreprises ont rejoint le groupe IPCOM. Le groupe IPCOM est un groupe européen ambitieux et en pleine croissance, spécialisé dans la distribution et la transformation de solutions innovantes en matière d’isolation thermique, d’isolation à haute température, de protection passive contre l’incendie et d’isolation acoustique. L’un des principaux avantages de ce groupe est qu’il offre (plus) de contacts en dehors du Benelux, ce qui permet de déployer plus souvent les produits à l’échelle internationale. Mais les nouvelles entreprises qui rejoignent le groupe IPCOM offrent également des opportunités. Elles peuvent désormais acheter ailleurs et faire connaissance avec de nouveaux fournisseurs au sein du groupe.

Anticiper

Le marché de l’isolation évolue énormément et rapidement, d’où l’importance de se tenir au courant des événements, selon Hans Vlasman. Selon Patrick Schults, une autre évolution importante est la disparition de l’artisanat. Les connaissances nécessaires pour travailler correctement avec des produits tels que PIR et Foamglas disparaissent lentement du marché, ce qui rend l’installation de ces matériaux d’isolation de plus en plus difficile. À l’avenir, la demande de produits alternatifs et nouveaux, plus faciles à mettre en œuvre et nécessitant moins de connaissances, devrait augmenter.

Un système d’isolation contre le froid est constitué d’une combinaison des principaux éléments suivants :

- Matériau isolant mousse PIR

- Matériau isolant verre cellulaire

- Matériau isolant flocons de laine de verre pour applications cryogéniques

- Pare-vapeur primaire et secondaire

- Rubans auto-adhésifs souples et feuilles métalliques

- Joints de contraction et système de protection associé

- Revêtements pare-vapeur

- Produit d’étanchéité pour les applications cryogéniques

- Enveloppe métallique, avec bandes métalliques et mastic pour l’étanchéité des joints

Matériau d’isolation – mousse rigide de polyisocyanurate (PIR)

Pour les propriétés de la mousse rigide de polyisocyanurate, veuillez-vous référer aux exigences minimales résumées dans le document CINI 2.7.01. Les principales exigences sont spécifiées ci-dessous, sinon la norme CINI 2.7.01 constitue la référence minimale.

Composition selon ASTM C591

- Mousse rigide de polyisocyanurate (PIR), fabriquée avec un agent propulseur sans CFC/HCFC.

- Structure de la mousse : maximum de cellules fermées (> 90 % selon EN ISO 4590 – ASTM D2856).

Propriétés de la mousse PIR rigide

- Plage de température : de -200°C à +120°C,

- Densité (EN ISO 845 – ASTM D1622) : minimum 40 kg/m3 et maximum 52 kg/m3,

- Coefficient de conductivité thermique pour la mousse non vieillie (EN 12667 – ASTM C177) : max 0,021 W/mK à +20°C et max 0,016 W/mK à -160°C,

- Coefficient de conductivité thermique pour la mousse dégradée par le vieillissement (valeur déterminée pour le dimensionnement des épaisseurs) : 0,025 W/Mk pour une température moyenne de -65°C,

- Cellules fermées (EN ISO 4590 – ASTM D2856) : plus de 90%,

- Absorption d’eau (ISO 2896 – ASTM D2842) : max 5% par volume,

- Perméabilité à la vapeur d’eau (ASTM E96 Procédure A – ISO 1663) : 30 (+/-10) g/(m2.24h) à 23°C et 85% d’humidité relative,

- Teneur en chlorure (ASTM C871) : max 60 mg/kg.

- Résistance minimale à la compression (EN 826 – ASTM D1621) : supérieure à (250 kPa et 200 kPa).

- Résistance minimale à la traction (ASTM D1623) supérieure à (420 kPa et 320 kPa),

- Stabilité dimensionnelle (EN 1604) : inférieure ou égale à 1%,

- PH : 6 > 7,

- La mousse doit être protégée d’une exposition prolongée aux rayons UV.

Classification de l’inflammabilité et de la réaction au feu

- Indice de température EN ISO 4589-3 : au-dessus de 390°C.

- Classement de comportement au feu : catégorie A2 ou B selon NF EN 13501 (classe euro – faible inflammabilité), exigences du test de réaction au feu :

- Catégorie M1 selon NF P92 501 ;

- Catégorie B1/B2 selon DIN4102 (combustion verticale).

Matériau isolant – Verre cellulaire

Les propriétés du verre cellulaire sont résumées dans les exigences minimales de la norme CINI 2.9.01. Les principales exigences sont spécifiées ci-dessous.

Composition selon ASTM C552 ou EN 14305

Verre cellulaire, sans liant et composé de cellules fermées.

Propriétés du verre cellulaire

- Plage de température : -196°C à +430°C ;

- Densité (ASTM D1622 ou EN 1602) : 115 kg/m3 ;

- Coefficient de conductivité thermique des plaques (ASTM C177 ou EN 12667) : max 0,048 W/mK à +50°C et max 0,02 W/mK à -180°C ;

- Conductivité thermique des panneaux d’enveloppe (ASTM C177 ou EN ISO 8497) : max 0,052 W/mK à +50°C et max 0,022 W/mK à -180°C ;

- Cellules fermées (EN ISO 4590 – ASTM D2856) : 100% ;

- Perméabilité à la vapeur d’eau (ASTM E96 Procédure A ou EN 12086) : max 0 ng / (Pa.s.m) à 23°C et 50% d’humidité relative ;

- Résistance à la compression (ASTM C165 ou EN 826) : 500 kPa dans toutes les directions.

- Teneur en chlorure (ASTM C871 ou EN 13468 : chromatographie ionique) : max 10 mg/kg ;

- PH (ASTM C871 ou EN 13468) : entre 7 et 10,5 ;

Matériau isolant – en vrac Laine minérale pour applications cryogéniques

Les propriétés de la laine minérale pour les applications cryogéniques. Utilisation réservée aux joints de dilatation et aux parties spécialisées du système d’isolation telles que les vannes, les brides, etc :

- Laine de verre et de pierre en vrac pour les applications cryogéniques,

- Coefficient de conductivité thermique compris entre 0,017 et 0,022 W/m.K à -170°C, à préciser dans l’offre de l’entrepreneur,

- Plage de température acceptable de -200°C à +120°C, à préciser dans le devis du contractant,

- Pas de liant organique,

- Densité : à préciser dans le devis du contractant,

- Compression maximale en cours d’utilisation : 50%,

- Comportement au feu minimum requis : A2 (M0).

Pare-vapeur primaire

Pour les caractéristiques du pare-vapeur primaire, se référer aux exigences minimales résumées dans la section 4.4.21 de la fiche technique CINI 1.3.02 et de la fiche technique CINI 1.3.53. Les principales exigences sont spécifiées ci-dessous :

- Ce pare-vapeur primaire se compose de deux couches d’enduit élastomère, renforcées dans la deuxième couche par un tissu en fibre de verre.

En ce qui concerne le revêtement utilisé comme pare-vapeur :

- Revêtement élastomère à base de solvant conforme à la spécification technique CINI 3.2.03,

- Plage de température admissible -50°C à +100°C,

- Perméabilité à la vapeur d’eau, max. 0,001 g/m2.h.mm Hg (selon la procédure E de l’ASTM E96),

- Teneur en chlorure (ASTM C871) : max 90 ppm,

- Indice de dispersion de la flamme (ASTM E84) : inférieur à 7.

En ce qui concerne le tissu en fibre de verre :

- Tissu de verre, type et version recommandés par le fournisseur de revêtement,

- Tissu et nombre de fils par longueur à préciser,

- Masse par unité de surface, en g/m2 à préciser,

- Comportement au feu minimum requis : A2 (M0).

Pare-vapeur secondaire

Pour les caractéristiques du pare-vapeur secondaire, se référer aux exigences minimales résumées dans la fiche CINI 3.3.10. Les principales exigences sont spécifiées ci-dessous :

- Construction à trois couches : feuille de polyester / feuille d’aluminium / film de polyester,

- Plage de température admissible de -60°C à +120°C,

- Perméabilité à la vapeur d’eau, max 10×10-6 g/m2.h.mm Hg (ASTM E96 Procédure E),

- Épaisseur minimale : 12 microns de film polyester et 25 microns de film aluminium, épaisseur totale minimale de 50 microns,

- Masse par unité de surface, supérieure à 100 g par m2,

- Résistance à la traction, min. 100 MPa,

- Résistance à la déchirure (Elmendorf), min. 400 g/mm.

Rubans auto-adhésifs souples et feuilles métalliques

Ruban renforcé de fibres de verre

La première couche de mousse rigide PIR, du côté du tuyau, et toutes les couches intermédiaires de la même mousse doivent être fixées avec du ruban comme indiqué dans la spécification technique CINI 2.25.01 (chapitre 2.4 « Ruban synthétique »). Les principales exigences sont précisées ci-dessous :

- Bande en matière synthétique renforcée par des fibres de verre,

- Plage de température admissible de -120°C à +120°C,

- Largeur minimale de 38 mm,

- Épaisseur minimale de 0,14 mm,

- Force d’adhérence minimale 200 gr / 25 mm2 .

Feuillards et attaches en acier

La couche extérieure de mousse rigide PIR, le revêtement métallique et le boîtier des soupapes sont attachés au moyen de sangles en acier et de colliers de serrage associés. Les deux composants sont fabriqués en acier inoxydable austénitique, en partie conformément à la spécification technique CINI 2.25.01 (section 2.1 « Ruban en rouleaux de 10-20 kg »). Les principales exigences sont précisées ci-dessous :

- Acier inoxydable recuit austénitique, qualité Cr-Ni 18-10 (par exemple ASTM A167 TP 304),

- Largeur et épaisseur minimales : 13 mm x 0,5 mm pour les DN 400 et inférieurs,

- Largeur et épaisseur minimales : 19 mm x 0,5 mm pour DN 400 et plus,

- Colliers de serrage en acier inoxydable austénitique recuit, d’une épaisseur égale garantissant la même charge vive que le feuillard en acier, d’un type correspondant au type de feuillard en acier utilisé.

Joint de contraction et système de protection associé

Le joint de contraction est fabriqué en laine minérale pour les applications cryogéniques et est listé dans les spécifications techniques CINI 5.1.06 (« Isolation à froid – Joints de contraction ») et CINI 3.25.01 – 2.1 (Matériaux auxiliaires pour l’isolation à froid).

Deux types de protection des joints de dilatation, en fonction de leur emplacement dans le système d’isolation à froid :

- Les joints de contraction des couches interne et intermédiaire de mousse rigide sont recouverts et protégés par un pare-vapeur secondaire, comme décrit précédemment.

- Les joints de contraction de la couche extérieure de mousse rigide sont recouverts et protégés par une couche ondulée de caoutchouc butyle de 1 mm d’épaisseur, conformément à la norme ISO 188 (CINI 3.25.01 – 2.1). Cette protection en caoutchouc butyle du joint est fixée de part et d’autre de la zone de retrait à l’aide d’un ruban d’acier, comme décrit au paragraphe précédent.

Revêtement pare-vapeur – pièces d’extrémité et terminaisons

Les caractéristiques du revêtement « Vapour Stop » utilisé pour les compartiments et les embouts sont basées sur les exigences minimales résumées dans la fiche technique CINI 3.2.09 (« Etanchéité à deux composants »), avec un renforcement supplémentaire en tissu de treillis en fibre de verre. Les principales exigences sont précisées ci-dessous :

Revêtement élastomère cryogénique à deux composants destiné à être utilisé comme revêtement pour les joints et les barrières :

- Revêtement élastomère « bicomposant », selon la spécification technique CINI 3.2.09,

- Plage de température admissible de -196°C à +120°C,

- Perméabilité à la vapeur d’eau, max. 0,001 g/m2.h.mm Hg (ASTM E96 Procédure E),

- Teneur moyenne en solides (ASTM D1644) : 55% en volume,

- Teneur en chlorure (ASTM C871) : max 90 ppm,

- Point d’éclair (ASTM D93) : 23°C,

- Deux couches de revêtement lorsqu’il est utilisé comme pare-vapeur et trois couches lorsqu’il est utilisé comme pare-vapeur.

Renforcement supplémentaire pour les pare-vapeur :

- Tissu de verre, type et version recommandés par le fournisseur de revêtement,

- Tissu et nombre de fils par longueur à préciser,

- Masse par unité de surface, en g/m2 à préciser,

- Comportement au feu minimum requis : A2 (M0).

Le revêtement pare-vapeur choisi est uniforme pour l’ensemble du système et permet donc de terminer tous les joints pour la plage de température admissible (-196°C à +120°C) à l’aide d’un seul revêtement cryogénique. L’utilisation d’un deuxième type de revêtement pour la plage de température (-50°C à +120°C) n’est pas acceptable.

Scellant cryogénique pour joints

Les propriétés du mastic de jointoiement utilisé pour remplir les joints longitudinaux et circonférentiels des différents éléments en mousse rigide et des revêtements pare-vapeur répondent aux exigences minimales résumées dans la fiche technique CINI 3.2.09 (« Mastic bicomposant »). Les principales exigences sont précisées ci-dessous :

- Joint cryogénique du type « élastomère bicomposant », conformément à la spécification technique CINI 3.2.09,

- Plage de température admissible de -196°C à +120°C,

- Perméabilité à la vapeur d’eau, max 0.001 g/m2.h.mm Hg selon (ASTM E96 Procedure E),

- Teneur moyenne en solides (ASTM D1644) : 55% en volume,

- Teneur en chlorure (ASTM C871) : max 90 ppm,

- Point d’éclair (ASTM D93) : 23°C.

Revêtement métallique de protection externe

Les caractéristiques du revêtement métallique de protection, du type « tôle d’acier revêtue d’aluminium pur, dite de type 2 et prélaquée », se réfèrent aux exigences minimales résumées dans la fiche technique CINI 3.1.02. Les principales exigences sont précisées ci-dessous :

- Tôle d’acier revêtue sur les deux faces d’aluminium pur, d’une épaisseur minimale de 50 microns,

- Type 2, c’est-à-dire « revêtement en aluminium pur », avec 300 g/m2 par face,

- Epaisseur minimale du bardage :

- 0,55 mm pour les systèmes d’isolation à froid dont le diamètre extérieur est inférieur à 400 mm ;

- 0,8 mm pour les systèmes d’isolation à froid dont le diamètre extérieur est supérieur à 400 mm (selon les recommandations du DTU n° 67.1) ;

- 1 mm pour les boîtiers de vannes et les accessoires ;

- Norme NF A36.345 – Produits sidérurgiques – Tôles d’acier entièrement revêtues d’aluminium – Feuilles et bobines – Epaisseur 0,5 mm à 3 mm – Largeur maximale 1540 mm,

- CINI Standard 3.1.02 (Propriétés chimiques selon (ASTM A463M), Table 2 Commercial grade – Résistance à la corrosion selon (ASTM A463M) – Largeur minimale 500 mm),

- Les exigences particulières et les écarts par rapport aux propriétés du revêtement métallique peuvent être spécifiés comme « alternatives » dans le devis de l’entrepreneur et soumis à l’approbation du client.

Questions ou contact ?

Si vous avez des questions techniques ou commerciales sur les composants d’un système d’isolation cryogénique ou sur l’une de nos autres solutions, n’hésitez pas à nous contacter. Nous serons heureux de réfléchir avec vous à la solution d’isolation la plus efficace dans votre situation.

Comme les matériaux d’isolation sont installés pour une période plus longue, des systèmes efficaces, durables et à l’épreuve du cycle de vie sont nécessaires, ainsi que des plans d’inspection réguliers. L’isolation des installations et des canalisations est un facteur important de réduction de la consommation d’énergie et des émissions de CO2 qui y sont associées. Mais elle suscite une grande inquiétude dans l’industrie en raison de la corrosion sous l’isolation (CUI).

En effet, les CUI sont un phénomène difficile à contrôler et souvent difficile à détecter. La vitesse de dégradation dépend également de nombreux facteurs. La corrosion sous l’isolation se produit dans l’ensemble de l’industrie mondiale des procédés et peut entraîner des défaillances majeures et indésirables. La prévention de la corrosion nécessite non seulement l’application de revêtements appropriés, mais aussi la détection rapide de la corrosion sous l’isolation. Voici quelques exemples de produits:

- Trous d’inspection pour l’isolation

- Produits d’étanchéité et revêtements

- Protection de la bride

- Bouchons de vidange

- Système d’espacement couche de protection mécanique

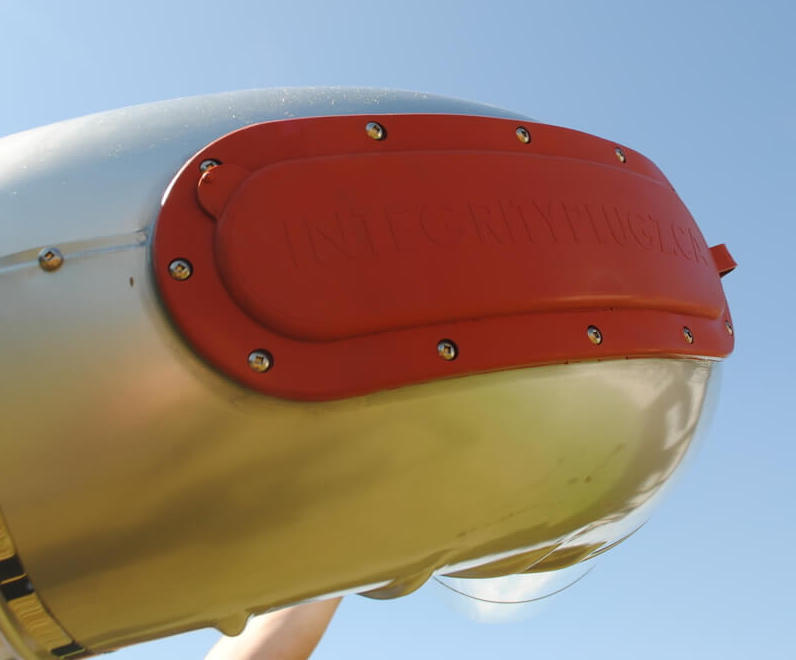

• Trous d’inspection pour l’isolation

Pour inspecter les tuyaux, les cuves, les réservoirs et les équipements isolés, il est parfois plus pratique d’installer un bouchon d’inspection plutôt que de retirer des parties de l’isolation. Les bouchons d’inspection permettent d’effectuer des contrôles non destructifs (CND) récurrents ou des inspections CUI en toute sécurité et avec une exposition minimale, par le biais d’entrées refermables. Le bouchon d’inspection étant hermétiquement fermé, vous conservez un joint étanche pour protéger l’isolation. De plus, les bouchons sont fabriqués en caoutchouc de silicone, ce qui les rend résistants aux températures élevées, aux dommages mécaniques, aux intempéries et aux UV.

• Produits d’étanchéité et revêtements

L’étanchéité totale d’un système d’isolation est l’un des moyens les plus efficaces de prévenir la corrosion sous l’isolation. L’étanchéité des joints et des raccords des matériaux isolants dans les systèmes d’isolation à froid tels que le verre cellulaire, le polyuréthane, le polyisocyanurate nécessite un produit d’étanchéité à la vapeur. Foster 95-50 Flextra® Sealant et Foster 30-45 Foamseal® Sealer forment un tampon flexible dans les joints du matériau isolant. Ces produits d’étanchéité Foster ne rétrécissent pas et ne se fissurent pas. Même lors de cycles répétés de températures élevées et basses alternées, par exemple lors de la mise en service et de la mise hors service.

Foster 95-44 Elastolar Sealant est utilisé, entre autres, pour l’étanchéité à la vapeur des joints et des chevauchements dans les bardages en aluminium. Elastolar Sealant est un mastic pare-vapeur flexible à base de butyl-élastomère. Ce revêtement élastique constitue une membrane sans joint et résistante aux intempéries qui empêche la pénétration de l’eau. En outre, le mastic présente une bonne résistance aux températures élevées et basses, ce qui le rend adapté aux systèmes d’isolation cryogéniques et thermiques.

• Protection de la bride

L’espace entre les brides est difficile d’accès, ce qui complique l’entretien. Le risque élevé de fuites au niveau des joints est donc une raison de ne pas isoler les brides. Du point de vue de la perte d’énergie, ce choix n’est pas souhaitable. En outre, les fuites dues à l’affaiblissement des boulons des brides peuvent éventuellement entraîner une corrosion sous l’isolation ou, pire encore, des risques d’incendie et d’explosion.

Une ceinture à brides est généralement utilisée pour détecter les fuites au niveau des raccords à brides, mais elle offre également une protection personnelle dans le cas de ce que l’on appelle les « pulvérisations ». Dans les systèmes d’isolation frigorifique/cryogénique, les ceintures à brides sont également appelées « ceintures renifleuses ». Une Protectem Flangebelt™ en acier inoxydable dotée d’un tuyau de détection des fuites empêche non seulement l’humidité provenant des fuites de pénétrer dans l’isolation et de provoquer des CUI.

La Protectem Flangebelt™ reste sous l’isolation, ce qui permet d’isoler l’ensemble du système. Si un test final révèle qu’il y a une fuite quelque part dans le raccord de bride, il suffit d’enlever l’isolation à cet endroit. Une fois la fuite résolue, seul ce raccord à bride doit être ré-isolé, ce qui permet de réaliser d’importantes économies.

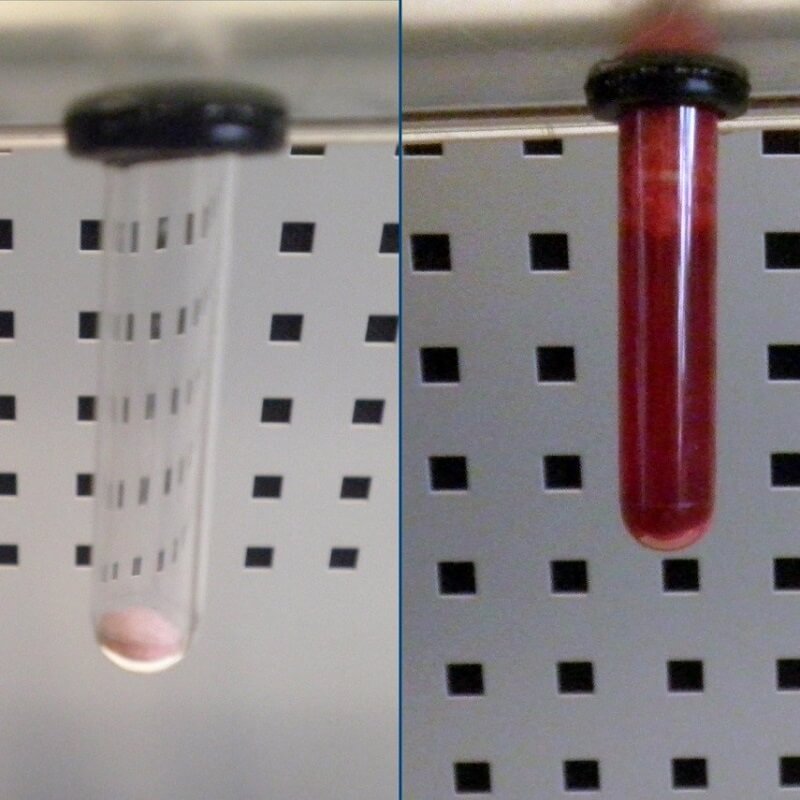

• Bouchons de vidange

Pour diverses raisons, de l’eau ou de l’humidité peut encore pénétrer dans l’isolation, entraînant éventuellement une détérioration des propriétés thermiques et un début de corrosion (C.U.I.). L’installation de bouchons de vidange dans la gaine extérieure permet à l’eau ou à l’humidité pénétrant dans le système d’isolation de s’écouler ou de s’évaporer sans entrave. Un bouchon de vidange Temati garantit une isolation sèche et prolonge ainsi la durée de vie de l’installation. Les bouchons de drainage sont faciles à installer et s’adaptent à l’épaisseur de l’isolation. Pour les environnements présentant des exigences élevées en matière de comportement au feu, Temati fournit des bouchons de vidange ignifugés TN5™.

Une autre façon de détecter la présence d’eau et/ou d’humidité dans un système d’isolation peut être d’utiliser les indicateurs d’eau de bouchon de vidange Temati (TWI) en combinaison avec d’autres formes d’inspections NDE. Cela permet de réduire les zones à risque et de planifier les inspections visuelles de manière plus économique. L’indicateur d’eau réagit à tous les liquides. Sa fonction première est d’indiquer la présence de liquides dus à une infiltration d’eau, une fuite ou une condensation.

• Système d’espacement couche de protection mécanique

Comme nous l’avons déjà mentionné, les CUI peuvent se produire lorsque des matériaux d’isolation humides et saturés entrent en contact avec des canalisations ou des équipements (substrat). Du point de vue de la prévention de la corrosion, la solution la plus logique consiste à déconnecter l’isolation du substrat. Une méthode qui a fait ses preuves est celle du non-contact. Il est facile d’y parvenir en utilisant des entretoises ou des anneaux spécialement conçus, comme illustré ci-dessous.

Toutefois, du point de vue de l’isolation thermique, le phénomène de l’effet de cheminée peut se produire et entraîner une perte de chaleur supplémentaire. Par conséquent, l’absence de contact doit être soigneusement étudiée au stade de la conception.

Un autre système, également décrit dans le manuel CINI, consiste à créer une cavité d’air à l’extérieur du système d’isolation. En utilisant une feuille profilée cloutée telle que Temafol, le revêtement se détache du matériau d’isolation. Cela crée un courant d’air dans la cavité qui permet à l’humidité de s’évaporer. Et comme dans ce système, le bardage/la gaine est toujours plus froid, l’humidité peut se condenser contre l’intérieur du bardage et s’écouler librement du système.

Questions ou contact ?

Si vous avez des questions techniques ou commerciales concernant les produits d’isolation contre la corrosion ou toute autre solution, n’hésitez pas à nous contacter. Nous serons heureux de réfléchir avec vous à la solution d’isolation la plus efficace dans votre situation.

L’isolation thermique protège les installations contre les pertes de chaleur et/ou l’absorption de chaleur. Elle veille à ce que les installations industrielles, telles que les tuyaux et les raccords dans les chaufferies, ne perdent pas d’énergie. Les économies d’énergie, le respect de l’environnement et la réduction des émissions de CO2 sont des thèmes abordés depuis des décennies dans l’industrie, mais la crise énergétique de 2022 rend l’isolation plus que jamais d’actualité. Il existe différents matériaux pour l’isolation thermique. Dans cet article, nous allons examiner plus en détail les origines de l’isolation thermique, les raisons de l’isolation et les produits disponibles pour l’isolation thermique industrielle.

Les origines de l’isolation thermique industrielle

L’isolation thermique est utilisée depuis la fin du 18th siècle, non pas tant pour économiser l’énergie que pour protéger le personnel des brûlures causées par des pièces chaudes. Après la Seconde Guerre mondiale, de nouveaux types de matériaux d’isolation, tels que la laine de roche, sont apparus et ont été produits à grande échelle. En 1973, l’isolation thermique industrielle a reçu un énorme coup de pouce de la crise pétrolière. En raison de la rareté et du prix élevé des carburants, l’isolation dans l’industrie (pétro)chimique est devenue plus importante et plus répandue.

Qu’est-ce que l’isolation thermique industrielle ?

L’isolation thermique industrielle se caractérise par la variété des exigences techniques imposées aux matériaux. Mais aussi en raison de la large gamme de températures allant de -200 à 1200°C, combinée à des environnements extrêmes où l’isolation est appliquée, elle se distingue de l’isolation architecturale. L’isolation industrielle est l’isolation d’installations et de structures techniques et mécaniques. Il s’agit généralement d’installations complexes comprenant de nombreuses canalisations combinées à des réservoirs, des échangeurs de chaleur, des colonnes de distillation et des cuves.

Les applications de l’isolation industrielle comprennent :

- Industrie (pétro)chimique

- Industrie productrice d’énergie

- Offshore

- Construction navale

- Installations HVAC (chauffage, ventilation et climatisation)

Pourquoi l’isolation thermique industrielle ?

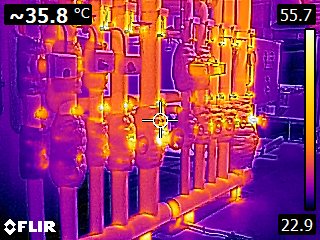

La principale raison de l’isolation thermique est d’éviter les pertes d’énergie inutiles. Un système de tuyauterie non isolé perd inutilement de la chaleur, ce qui entraîne des coûts énergétiques plus élevés. Dans la pratique, les tuyaux sont souvent isolés, mais pas les raccords tels que les vannes. L’isolation thermique de ces raccords permet non seulement d’économiser de l’énergie, mais en raison du prix élevé du gaz, le temps de retour sur investissement est également très court. Dans l’image ci-dessous, une image thermique montre la différence entre des raccords isolés et des raccords non isolés.

L’isolation thermique industrielle des raccords peut être réalisée facilement et rapidement avec les matelas isolants Temket. Ces matelas d’isolation sont fabriqués à partir de tissus de verre Temtex™ qui résistent à la chaleur. Développée spécialement pour les services publics, cette gamme de matelas d’isolation peut être installée sans connaissances techniques. Les matelas constituent une solution flexible pour isoler les raccords, les vannes et les pompes et peuvent être facilement installés grâce à leur fermeture velcro. Les matelas d’isolation existent en version universelle, mais peuvent également être produits dans n’importe quelle forme et taille jusqu’à une résistance à la température de 1050°C.

Réglementation sur l’isolation thermique

Depuis 2019, les Pays-Bas ont un devoir d’information autour des économies d’énergie. Les économies d’énergie sont importantes car tout ce que nous n’utilisons pas n’a pas besoin d’être généré, importé ou payé. Les entreprises et les organisations, y compris les entreprises du SEQE de l’UE et des permis obligatoires, peuvent y contribuer de manière substantielle en prenant des mesures d’économie d’énergie de la liste des mesures approuvées (EML) avec un temps de retour sur investissement de 5 ans ou moins. Il s’agit par exemple d’isoler les parties non isolées telles que les raccords ou d’utiliser un éclairage LED. Outre l’obligation d’information, il existe également une obligation de recherche avec un rapport énergétique. Il s’agit notamment d’une analyse de l’isolation. Il s’agit d’un inventaire des tuyaux et des raccords isolés et d’une spécification des mesures d’économie. Veuillez contacter vos autorités locales pour déterminer les règles et réglementations applicables dans votre pays.

Possibilités de subventions pour l’isolation thermique industrielle

Grâce à l’EML, l’obligation d’économie d’énergie peut être respectée. Les mesures d’économie d’énergie conduisent finalement à une baisse des dépenses, mais cela nécessite d’abord un investissement. Heureusement, il existe plusieurs possibilités de subventions telles que la prime à l’investissement énergétique (PEE) pour les mesures de la liste énergétique 2022, la subvention à l’investissement dans l’énergie durable (ISDE) pour les pompes à chaleur, les panneaux solaires, etc. et l’investissement climatique accéléré (VEKI) pour les mesures dont le délai de récupération est supérieur à 5 ans.

Choix du type d’isolation

Les termes importants de l’isolation industrielle sont la fiabilité, la disponibilité et la sécurité, mais la durabilité et les économies d’énergie ont également gagné en importance ces dernières années. La raison de l’isolation détermine le bon type de matériau d’isolation et de finition.

Certaines de ces raisons sont :

- Thermique (froid ou chaud)

- Sécurité (sécurité incendie, santé, etc.)

- Acoustique

Chaque matériau isolant possède des propriétés uniques, qui sont importantes lors du choix du type d’isolation, par exemple sa capacité d’isolation. Celle-ci est également connue sous le nom de résistance thermique et est indiquée par la valeur Lambda. Un autre aspect important est le degré d’inflammabilité. La plupart des installations industrielles sont des processus industriels critiques où la sécurité des personnes et de l’environnement est la priorité absolue.

Conditions d’utilisation de l’isolation thermique

Chaque matériau isolant a des instructions de traitement qui déterminent sa qualité finale et son utilisation à long terme. 2K pu Mousse Les produits 2K doivent être traités entre 23 et 27 °C. En cas de mise en œuvre dans des conditions de température inférieures, le kit d’isolation en mousse de PU 2K devra d’abord être amené à cette température à l’aide, par exemple, de couvertures chauffantes. En outre, le port d’un équipement de protection individuelle nécessaire, tel qu’un masque, est requis dans la plupart des cas lors de l’utilisation, par exemple, des produits suivants Thermat Les matelas d’isolation en fibre de verre et Superwool Les matelas d’isolation .

Entretien des tuyaux isolés

En temps voulu, l’inspection et l’entretien des composants des conduites et des installations isolées sont nécessaires. Pendant l’entretien, il est souvent nécessaire de retirer une partie ou la totalité de l’isolation. Avec l’utilisation des matelas d’isolation Temket, ce n’est pas un problème. Avec les matelas amovibles, vous disposez non seulement d’une bonne isolation, mais grâce à la fermeture velcro, tous les éléments importants tels que les raccords et les pompes restent également accessibles à tout moment. Cela les rend également faciles à nettoyer et réutilisables.

Corrosion sous l’isolation

En outre, pour les installations industrielles équipées d’une isolation thermique, il est important, et parfois exigé par la loi, de vérifier régulièrement la présence de CUI (Corrosion Sous Isolation). Ce défaut caché est souvent difficile à prévoir et c’est là qu’une bonne isolation joue un rôle majeur. Une bonne isolation signifie un système d’isolation qui permet à l’humidité qui a pénétré de manière indésirable de s’échapper. Par exemple, au moyen d’un bouchon de vidange. Pour certaines inspections, il est plus pratique d’installer un bouchon d’inspection que de retirer des parties de l’isolation.

Il existe différents revêtements pour l’isolation thermique qui protègent également contre les attaques de solvants dans des finitions résistantes aux produits chimiques.

Spécialiste des solutions d’isolation

Temati, spécialiste des solutions d’isolation depuis 60 ans, est heureux de réfléchir avec vous à l’isolation la plus efficace dans votre situation. Contactez l’un de nos spécialistes pour un conseil ou un devis.

Tous les bureaux de Temati seront fermés à partir du vendredi 23 décembre à 16h00. Notre bureau aux Pays-Bas rouvrira le lundi 2 janvier 2023 à 8h30. Les autres bureaux rouvriront le mardi 3 janvier aux heures d’ouverture habituelles. Veuillez contacter votre bureau local pour obtenir des informations sur les possibilités de transport lors de notre dernière semaine d’ouverture.

L’équipe de Temati vous souhaite de bonnes vacances et vous adresse ses meilleurs vœux pour 2023 !

Dans les kits de mousse PU de Froth-Pak, le gaz propulseur HFC-134a a été remplacé par le gaz propulseur HFO.

Le gaz propulseur HFO n’a pas de potentiel d’appauvrissement de la couche d’ozone (ODP) et un très faible potentiel de réchauffement global (GWP). Ces changements n’affectent pas les excellentes propriétés de traitement que vous êtes en droit d’attendre de Froth-Pak.

La nouvelle composition rend le produit plus respectueux de l’environnement, mais la formule actualisée résiste également à des températures plus basses. La température minimale d’application a été abaissée à -150°C, ce qui étend encore son champ d’application.

Si vous avez des questions techniques ou commerciales sur Froth-Pak ou d’autres solutions, veuillez nous contacter.

Dans de nombreuses applications, la mousse 2k pu, également appelée mousse PU, est la forme d’isolation thermique la plus efficace. PUR est l’abréviation de polyuréthane et possède une valeur d’isolation très élevée. La mousse pu 2K présente une étanchéité à l’air maximale, assurant une fermeture optimale des coins et recoins de l’espace à isoler. En outre, la mousse d’étanchéité est relativement rapide et facile à appliquer comme isolant. Dans cet article, nous allons nous intéresser de plus près à l’isolation avec de la mousse de polyuréthane. Vous pouvez lire ce qu’est exactement le mastic mousse et comment il fonctionne dans notre autre article sur les propriétés de la mousse PU.

Types d’isolation en mousse de PU

L’isolation en mousse de PU est disponible sous différentes formes : mousse de PU pulvérisable et panneaux d’isolation en mousse de PU. Il existe également de la PU à un composant en bombe pour les petites applications de bricolage. Cependant, de nombreux systèmes de mousse de polyuréthane sont composés de deux composants et conviennent à toutes sortes d’applications industrielles : de la construction navale à l’industrie pétrochimique et au marché non résidentiel. Les plus connus est la mousse de PU pulvérisable Froth-Pak.

Mousse PU pulvérisable

L’isolation en mousse de PU est toujours appliquée sous forme liquide, puis elle durcit. Cela présente l’avantage que la mousse de PU pénètre dans tous les coins et recoins, assurant ainsi une étanchéité parfaite de l’espace. L’application de la mousse de PU pulvérisable 2k peut se faire à l’aide de différentes buses, en fonction de l’application. Une buse conique est idéale pour le remplissage et l’injection, tandis qu’une buse de pulvérisation pulvérise le matériau isolant sur la surface. Le PU pulvérisé est appliqué sous haute pression, après quoi il durcit lentement ou rapidement, selon le type de mousse.

Moulures en PUR

Outre le PUR pulvérisé, il est également possible d’utiliser des panneaux isolants ou des pièces moulées en PUR. Ceux-ci sont découpés en usine à la taille et à l’épaisseur voulues à partir d’un grand bloc de mousse de PU durcie. La valeur d’isolation est la même qu’avec la mousse de PU pulvérisable, mais la mousse in situ est plus rapide car il n’est pas nécessaire de tout mesurer à l’avance.

Avantages de l’isolation en mousse de PU

- La mousse d’isolation durcit rapidement

- La mousse à deux composants a une valeur d’isolation élevée.

- L’isolation en mousse de polyuréthane assure une parfaite étanchéité à l’air.

- Applicable sur les surfaces ayant des formes irrégulières et des renfoncements

- Avec la mousse PU pulvérisable, il n’est pas nécessaire de tout mesurer au préalable.

- Léger mais offrant un soutien structurel

- Peu ou pas de déchets

Mousse de PU durcie

Grâce aux deux composants du mastic, la mousse isolante durcit à partir de 30 secondes environ et devient une structure solide en cinq minutes. Dans les 10 minutes, la mousse de polyuréthane durcie peut alors être travaillée. Elle est donc parfaite pour être travaillée à travers, ce qui est utile pour les grandes surfaces. Mais ce temps de durcissement rapide rend également important un travail précis, car la mousse durcit aussi rapidement sur des surfaces où elle n’est pas souhaitée. Une fois que l’isolation en mousse de PU est sur quelque chose, il est préférable d’utiliser un nettoyant pour mousse de PU pour l’enlever.

La mousse PU adhère fermement à la plupart des surfaces

Avec un pistolet à mousse, la mousse de PU pulvérisable peut être appliquée de manière dosée sur les murs, les plafonds, les toits et dans les fissures, entre autres. La mousse de polyuréthane adhère à de nombreux matériaux de construction tels que le bois, les métaux et le béton. Mais aussi aux matières plastiques telles que le polyester, le PVC et le polystyrène. C’est un matériau d’isolation largement utilisé dans l’industrie pour toutes ses bonnes raisons.

La mousse de polyuréthane comme matériau d’isolation

Le PU est une mousse ferme et dense qui isole bien. Cela est dû à la masse des cellules fermées qui composent la mousse d’étanchéité. Elle retient l’air sec et c’est cet air sec et stagnant qui assure une bonne isolation. Grâce à sa forte densité, elle ne se contente pas d’isoler, elle amortit aussi le bruit. Elle remplit également les espaces, empêche les odeurs et la fumée d’entrer et fournit un soutien structurel supplémentaire. De plus, l’isolation en mousse de PU résiste à des températures allant de -120°C à 100°C.

Valeur lambda Mousse de PU

Un critère important pour l’efficacité de l’isolation en mousse de PU est la valeur Lambda. Cette valeur d’isolation est une mesure importante et indique la quantité de chaleur perdue à travers l’isolation en mousse de PU. Plus la valeur est faible, meilleure est l’isolation. Cette valeur dépend de l’épaisseur de la couche, mais en général, la mousse de polyuréthane a une valeur lambda très élevée : 0,026 W/mK. Par rapport à d’autres matériaux d’isolation comme la laine de verre (0,040 W/mK) et le béton mousse (0,350 W/mK), cette valeur est beaucoup plus faible.

La mousse PU pulvérisable n’est pas seulement destinée à l’isolation.

Cependant, la mousse d’étanchéité n’est pas seulement utilisée pour isoler dans l’industrie, mais aussi dans de nombreuses autres applications. Par exemple, les artistes et les constructeurs de décors et de chars achètent également de la mousse pu. Ils réalisent des formes légères, mais solides, avec la mousse pu 2k. En effet, la mousse de polyuréthane durcie peut facilement être découpée et modelée dans les formes les plus complexes.

Vous souhaitez également acheter de la mousse de PU pour l’isolation ?

Contactez l’un de nos spécialistes pour obtenir des conseils ou un devis. Ils sont toujours à votre service et trouveront ensemble la meilleure solution d’isolation pour votre projet.